Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Tek Bindirme Kesme Testi aracılığıyla Kaynaklı Eklemler Mekanik Karakterizasyonu için termoplastik kompozit Kuponlar Ultrasonik Kaynak

Bu Makalede

Özet

A straightforward procedure for ultrasonic welding of thermoplastic composite coupons for basic mechanical testing is described. Key characteristics of this ultrasonic welding process are the use of flat energy directors for simplified process preparation and the use of process data for the fast definition of optimum processing conditions.

Özet

This paper presents a novel straightforward method for ultrasonic welding of thermoplastic-composite coupons in optimum processing conditions. The ultrasonic welding process described in this paper is based on three main pillars. Firstly, flat energy directors are used for preferential heat generation at the joining interface during the welding process. A flat energy director is a neat thermoplastic resin film that is placed between the parts to be joined prior to the welding process and heats up preferentially owing to its lower compressive stiffness relative to the composite substrates. Consequently, flat energy directors provide a simple solution that does not require molding of resin protrusions on the surfaces of the composite substrates, as opposed to ultrasonic welding of unreinforced plastics. Secondly, the process data provided by the ultrasonic welder is used to rapidly define the optimum welding parameters for any thermoplastic composite material combination. Thirdly, displacement control is used in the welding process to ensure consistent quality of the welded joints. According to this method, thermoplastic-composite flat coupons are individually welded in a single lap configuration. Mechanical testing of the welded coupons allows determining the apparent lap shear strength of the joints, which is one of the properties most commonly used to quantify the strength of thermoplastic composite welded joints.

Giriş

Termoplastik kompozit (TCK) kendi maliyet-etkin üretim katkıda kaynak yapılacak yeteneği var. Kaynak yumuşatmak veya birleştirme yüzeylerinin termoplastik reçine eritmek ve yakın temas ve kaynak arayüzü üzerinden termoplastik polimer zincirleri sonraki arası difüzyon için izin vermek için basınç altında yerel ısıtma gerektirir. Moleküler arası difüzyon sağlandıktan sonra, basınç altında soğuma kaynaklı eklem birleştirir. Çeşitli kaynak teknikleri Grup 1 Bununla birlikte, temel "yapışma" mekanizması, örneğin, Molecular dolanması kaynağı esas olarak farklı termoplastik kompozit uygulanabilir, değişmeden kalır. Ultrasonik kaynak (birkaç saniye sırasına göre) çok kısa kaynak süreleri, kolay otomasyon sunar ve termoplastik kompozit yüzeylerde de takviye Çeşidi neredeyse bağımsızdır. Ayrıca, yerinde 2,3 izleme olanağını sunar , Çizgi kalite güvencesi için ya da işleme pencerelerin 4 hızlı tanımlanması için kullanılabilir. Termoplastik kompozitlerin Ultrasonik kaynak çoğunlukla nokta kaynak işlemi, ardışık ultrasonik kaynak ile daha uzun dikiş ancak başarılı kaynak literatürde 5 bildirilmiştir olduğunu. direnç veya endüksiyon kaynak aksine, ultrasonik kaynak endüstriyel şimdiye kadar termoplastik kompozit parçalar arasındaki yapısal derzler için uygulanmamıştır. Bununla birlikte, önemli çaba şu anda uçak uygulamaları için termoplastik kompozitlerin yapısal ultrasonik kaynak gelişimini ilerletmek için tahsis ediliyor.

ultrasonik kaynak olarak, birleştirilecek parça, enine yüzey ve viskoelastik ısıtılarak ısı oluşumuna yol açar kaynak arabirim, statik kuvvet ve yüksek frekanslı düşük amplitüdlü Titreşimlerin bir kombinasyonuna tabi tutulmuştur. kaynak arayüzünde Tercihli ısıtma terfiyüzeylerde reçine uzantıların kullanımı yoluyla alt tabakalar 6 daha yüksek siklik suşu maruz kalır ve böylece daha yüksek bir viskoelastik Isıtma olan bağlı olmasıdır. parçaları basına ve piezo elektrik dönüştürücü ve güçlendirici oluşan bir ultrasonik tren bağlı bir Sonotrode ile kaynak yapılacak üzerine kuvvet ve titreşim sarf edilmektedir. Sonotrode temas bölümü birleştirilecek nokta ve kaynak arayüzü arasındaki mesafeye bağlı olarak, bir ayrım yakın alan ve uzak alan ultrasonik kaynak arasında yapılabilir. Yakın alan kaynak (Sonotrode ve kaynak arayüzü arasında en az 6 mm) ses dalgalarını 6 yürütmek malzemenin yeteneği son derece bağımlı belirli bir termoplastik malzeme uzak alan kaynak uygulanabilirliği iken malzemelerin daha geniş uygulanabilir olduğunu .

Ultrasonik kaynak işlemi üç ana evreye ayrılabilir. Birincisi, bir kuvvet birikmesi aşaması, hangi sonotro sırasındade yavaş yavaş belli bir tetik kuvveti ulaşana kadar parçalar üzerinde kuvvet kaynak yapılacak artırır. Hiçbir titreşim bu aşamada uygulanır. İkinci olarak, tetikleme kuvveti ulaşıldığında başlayan bir titreşim aşaması. Bu aşamada sonotrode kaynak işlemi için gerekli olan ısı üreten, belirli bir zaman miktarı için öngörülen genlik titreşir. Mikroişlemci kontrollü ultrasonik kaynakçılar titreşim fazının süresini, aralarında zaman (yani, direkt kontrol), deplasman ya da enerji (dolaylı kontrol) kontrol etmek için birçok seçenek sunmaktadır. Bu faz esnasında uygulanan kuvvet, kuvvet kaynağı, sürekli ve tetikleme kuvvetine eşit tutulabilir, yani ya da yavaş yavaş titreşim uygulaması sırasında değiştirilebilir. Üçüncü olarak, kaynaklı parçaların izin sırasında bir katılaşma fazı, zaman belirli bir miktar için belirli bir katılaşma kuvveti altında soğumasını. Hiçbir titreşim bu son aşamasında uygulanır.

kaynak foRCE, titreşim genliği, titreşim frekansı ve titreşim fazı süresinin (ya doğrudan ya da dolaylı olarak enerji veya yer değiştirme ile kontrol edilen) ısı üretimi kontrol kaynak parametreleri vardır. sıklığı her ultrasonik kaynakçı için sabit iken Kuvvet, genlik ve süresi, kullanıcı tanımlı parametrelerdir. Katılaşma kuvvet ve katılaşma süresi, aynı zamanda parametreleri kaynak, parametrelerin kalanı, kaynaklı birleştirmelerin nihai kalitesi ile birlikte, ısıtma sürecine müdahale ancak konsolidasyon etkiler ve yok.

Bu yazıda D 1002 standardına (Test ve Malzeme American Society) ASTM aşağıdaki sonraki mekanik, tek tur kesme (LSS), test için tek bir tur yapılandırmada bireysel TCK kupon yakın alan ultrasonik kaynak için yeni bir basit bir yöntem sunar. Kaynaklı kupon mekanik test özelliklerinin çoğu iletişimi biridir eklemlerin görünür tur kesme mukavemeti, belirleyici sağlarSadece termoplastik kompozit kaynaklı eklem 7 gücünü ölçmek için kullanılır. Bu yazıda anlatılan kaynak yöntemi üç ana bölümden oluşmaktadır. Birincisi, gevşek düz enerji direktörleri kaynak işlemi sırasında katılmadan arayüzü 8,9 tercihli ısı üretimi için kullanılmaktadır. İkinci olarak, ultrasonik kaynak makinası tarafından sunulan işlem verileri hızlı bir şekilde belirli bir kuvvet / genlik kombinasyon 2,4 titreşim aşamasında optimum süresinin belirlenmesi için kullanılır. Üçüncüsü, titreşim fazının süresi dolaylı Kaynak bağlantılarının 4 tutarlı kalitesini sağlamak amacıyla Sonotrode yerinden aracılığıyla kontrol edilir. Bu kaynak yöntemi termoplastik kompozitler için state-of-the-art kaynak prosedürlerine ile ilgili olarak aşağıdaki ana yenilikleri ve avantajları sunar: (a) basitleştirilmiş numune yerine geleneksel kalıp enerji yönetim 3 gevşek düz enerji yönetim kullanımı ile etkin hazırlanması ve (b) hızlı ve cortak deneme yanılma yaklaşımları aksine in-situ süreç izleme dayalı işlem parametrelerinin ost verimli tanım. Bu yazıda anlatılan yöntem çok özel ve basit kaynak geometri elde yönelikse rağmen fiili parçaların kaynak için bir prosedür tanımlamak için bir temel olarak hizmet verebilir. Tek tur kuponlar örtüşme dört kenarlarında sınırsız akışına karşı bu durumda bir temel fark, enerji müdürü kısıtlı akış kaynaklanır.

Protokol

1. Numune Ultrasonik Kaynak Kesme ve Hazırlama

- Örneklerde (örneğin, elmas testere veya su püskürtmeli kesme) kenarlarının tabakalarının ayrılmasını engelleyen bir kesme tekniği kullanılarak daha büyük bir termoplastik kompozit laminatından 25.4 mm x 101.6 mm olan dikdörtgen numune kesin.

Not: Numunelerin boyutları ASTM D 1002 standardı dayanmaktadır.- Kaynak bağlantılarının gücü yüzeylerinde elyaf oryantasyonu bağlı olduğu aynı yönde tüm örnekleri kesmek için özen, 10 kaynak yapılacak.

- Durumda, üreticinin tavsiye ettiği gibi, bir fırın içinde, kuru numuneler kesilmesinden sonra termoplastik reçine nem emme eğilimi (örneğin, altı tabakası karbon fiber 135 ° C 'de 6 saat CF / PEI numuneler polietermidin güçlendirilmiş).

- Yaklaşık 2 (boyutu (kompozit matris olarak aynı reçine) düzgün termoplastik filmden yapılmış yassı enerji yönetmenleri Cuten az 0.25 mm kalınlığında 6 mm x 26 mm). Gerekirse, üreticinin tavsiyelerine aşağıdaki enerji direktörü kurutun (örneğin, PEI enerji müdürü 135 ° C'de 1 saat).

- Kaynak öncesinde, numuneler- delamine köşeler için teker teker incelemek ve gerekirse atın. Bir yağ sökücü ve bir pamuklu bir bez kullanarak temizleyin. aynı prosedür takip düz enerji yöneticileri temizleyin.

Tek Bindirme Kesme Kuponlar 2. Ultrasonik Kaynak

Not: Sabit genlikte kaynak ultrasonik kaynak mümkün kontrollü mikro işlemci, bu aşamada kullanılır. Bu harcanan güç ve bir bilgisayar veri toplama yazılımı Sonotrode zamana göre değiştirmesi gibi kaynak çıkışları işlem verileri. Tasarlanmış ve doğru konumlandırmak ve ultrasonik kaynak sırasında tek tur kesme örnekleri kelepçe imal bir özel yapılmış jig bu adımda kullanılan (Şekil 1).

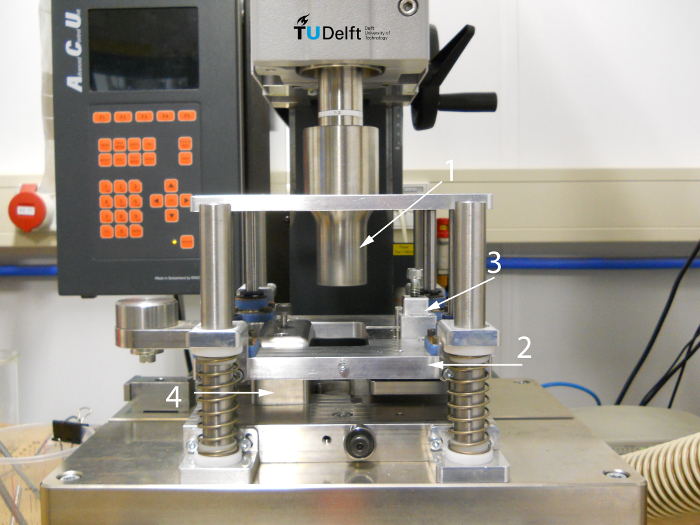

Şekil 1. Ultrasonik kaynakçı ve bu çalışmada kullanılan özel olarak oluşturulmuş bir kaynak kurulumu 1:. Sonotrode, 2: sürgülü platformu, 3: (2 ekli) üst numune için kelepçe ve 4: alt numune için kelepçe (referans yayımlanmaktadır Elsevier izni ile 4). Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

- Her kaynak deneyden önce bir seyir defteri sayfasını doldurun.

- RT ve nem, kaynak kurulum referansı, sonotrode türü, örnek numarasını ve malzemeleri, genişlik ve üst ve alt numunelerin kalınlığı ve enerji yönetmeni kalınlığı: aşağıdaki parametrelerin dikkate alın.

- ultrasonik kaynakçı ve bilgisayarı açın. veri toplama yazılımını başlatın ve yeni bir oturum açın.

- değil zaten yerinde ise, SONOT değiştirmekalt yüzeyi tamamen kaynak alanı kaplayacak şekilde 40 mm bir çapı olan silindirik bir Sonotrode indi.

Not: Sonotrode farklı bir şekli kullanılabilir, ancak, alt yüzeyi kaynak alanında daha küçük olmamalıdır. - Pozisyon ve kaynak jig içine örnekleri ve enerji direktörü sabitleşmek (Şekil 1).

- bu alanda kaynak yapılacak biraz daha büyük bir alana (12.7 mm x 25.4 mm) kapsayacak şekilde yapışkan bant ile alt numune düz bir enerji yönetmen takın.

- jig içine alt örnek yerleştirin ve üst vidayı sıkarak kelepçe.

- bu işlem sırasında yerde kalır, böylece kurulum tabanına enerji yönetmenin diğer ucunu bantlayın.

- , Kelepçe içine üst örnek yerleştirin hizalayın ve üst vidayı sıkın.

- sürgülü platformda üst numune için kelepçeyi yerleştirin ve her iki vidayı sıkın.

- Daha fazla ilerlemeden önce, m kez tüm dört vidayı sıkıncevher.

- adım 2.5.8 2.5.1 de tarif edildiği gibi, yüksek kaynak dayanıklılığını elde etmek için Sonotrode yer değiştirmesi göre vibrasyon fazının optimum süre belirler.

Not: Titreşim fazının optimum süresi kaynak kuvveti ve titreşim genliği, her bir istenen kombinasyon için saptanır.- deplasman kontrol modunu diferansiyel ultrasonik kaynakçı olarak ayarlayın.

- Giriş (örneğin, 300 N ve 86.2 mm) ultrasonik kaynakçı içine kuvvet ve titreşim genliği kaynak.

Not: Bu ultrasonik kaynakçı için, 86.2 mikron tepe-tepe titreşim genliği karşılık gelir. makine ayarları, bu devre, bu değerin, 43.1 um olarak ifade edilir. - Giriş (örneğin, 0.25 mm) enerji yönetmenin ilk kalınlığına eşit bir değer olarak titreşim fazının sonunda sonotrode deplasman veya yolculuk.

- Girdi katılaşma kuvvet ve zaman ultrasonik kaynakçı içine (örneğin, 1000N ve 4.000 msn).

- Hazır olduğunuzda, ses geçirmez kulaklık koymak ve ultrasonik kaynak işlemini başlatın.

- Kaynak mesafe, maksimum güç, titreşim zaman ve enerji: işleminin tamamlanmasından sonra, aşağıdaki çıkış parametreleri not alın. Kaynak kurulumdan kupon çıkarın ve her ikisi de bir boya işareti ile biter onun kimlik numarasını yazın.

- Bir e-tabloya kaynak verilerini (güç ve Sonotrode yer değiştirmesi) İhracat ve sürecin titreşim aşamasında zaman eğrileri karşı güç ve deplasman arsa.

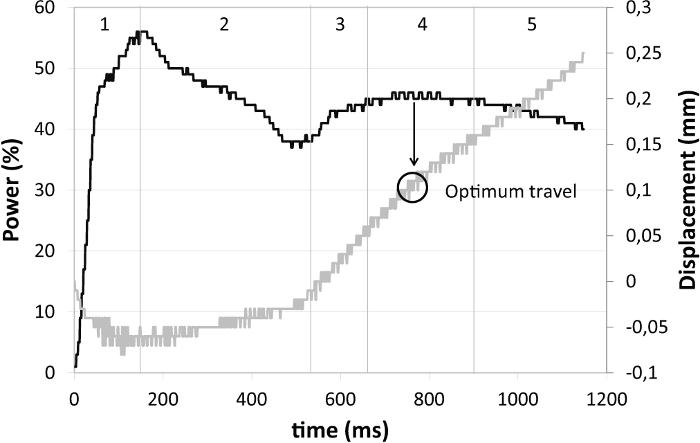

Not: yer değiştirme eğrisi vibrasyon fazın başlangıcında pozisyonuna sonotrode nisbetle aşağı doğru yer değiştirmesine çizmek gerekir. - (Bu durumda, 0.10 mm) Şekil 2'de görüldüğü gibi güç plato (evre 4) ortasında yer değiştirmesini belirleyin.

Not: Bu özel değiştirme değeri titreşim faz ve irade süresini kontrol eden optimum seyahat olduğunuAynı kaynak kuvveti ve genlik için sonraki her kaynakta kullanılacak.

Şekil 2. Güç (siyah) ve optimum seyahat değerini gösteren ultrasonik kaynak işlemi için deplasman (gri) eğrileri. Ultrasonik kaynak titreşim aşaması 5 aşamada ayrılabilir. Optimum değer aşaması 4. Çalışma durumda içinde yer almaktadır: karbon fiber polieterimid -PEI yüzeyler, 0.25 mm kalınlığında düz PEI enerji müdürü, 300 N kaynak gücü, 86.2 mikron titreşim genliği, 0,25 mm seyahat güçlendirilmiş. (Elsevier izni ile referans 4 yayımlanmaktadır.) Bu rakamın daha büyük bir versiyonunu görmek için lütfen buraya tıklayınız.

- Verilen kaynak kuvveti ve genlik combinatio için optimum seyahat değerde kaynak kuponn.

- Yineleyin her kaynak için 2.5.6 için 2.1 adımları tekrarlayın. Adım 2.5.3, karşılık gelen kaynak kuvveti ve genlik kombinasyonu için adım 2.5.8 belirlenen optimum yolculuğunu kullanabilir.

Not: Tüm LSS testleri 1.3 mm / dakika kroshed hızında bir üniversal test makinesi üzerinde ASTM D 1002, aşağıdaki gerçekleştirilmektedir.

- Yineleyin her kaynak için 2.5.6 için 2.1 adımları tekrarlayın. Adım 2.5.3, karşılık gelen kaynak kuvveti ve genlik kombinasyonu için adım 2.5.8 belirlenen optimum yolculuğunu kullanabilir.

Kaynaklı Kupon 3. Tek Bindirme Kesme Mukavemeti (LSS) Test

- Tedbir ve her kaynaklı kupon için üst üste genişliği dikkat ediniz.

- üniversal test makinesi açın ve bilgisayara LSS için test prosedürü açın.

- Test arayüzde, örnek numarasını ve örtüşme boyutları girin. 0 kuvvet ve (örneğin, 60 mm) başlangıç konumuna tutma-sap ayırma ayarlayın.

- Şekil 3 de görüldüğü gibi test makinesinin kulpları numune yerleştirin.

Zwick / Roell 250 kN üniversal test makinesi (ölçeksiz) 'de sıkma Şekil 3. şematik görünümü. Üst ve alt çene arasındaki ofset deplasman tur kesme sırasında eğilme en aza indirmek için merkez kaynak hattı ile yük yönünü hizalayarak veriyor dayanım testi. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

- "Başlat" butonuna tıklayarak bilgisayardan test prosedürü başlatın.

- Örnek molasından sonra, kulpları çıkarın ve bant ile birlikte iki parçayı sabitleyin.

- Tekrarlayın 3.3 Diğer tüm numuneler için 3.6 için yineleyin.

- Testler tamamlandığında, her kaynak gücü ve genlik birleşimi için, standart açıklanan prosedüre göre, bir elektronik tabloya veri ihracat ve ortalama LSS değerini hesaplamak.

Sonuçlar

Karbon fiber takviyeli polieterimid (CF / AST) örnekleri bu yazıda anlatılan yöntemi izlenerek kaynaklı bulundu. Numuneler (0/90) 3S istifleme dizisi ve 1.92 mm anma kalınlığa sahip, saten kumaş CF / PEI beş koşum yapılmış kompozit laminat elde edilmiştir. liflerinin ana belirgin yönü en uzun kenarına paralel olduğu şekilde numuneler bu laminattan kesilmiştir. 0.25 mm kalınlığında düz PEI enerji yöneticileri kullanıldı. İmalatçının işaret etti...

Tartışmalar

Bir önceki bölümde sunulan sonuçlar, mekanik test amaçlı termoplastik kompozit tek tur kupon ultrasonik kaynak bu çalışmada önerilen basit yöntemin uygunluğunu göstermektedir. Aşağıdaki paragraflar sonuçları yöntemin üç ana ayağı doğrulamak nasıl tartışmak, yani düz gevşek enerji yönetim, süreç geribildirim kullanım kullanımı, optimum titreşim ve yer değiştirme kontrolü kullanım süresini yanı sıra uygulanabilirliğini ve sınırlarını tanımlamak için teknik.

Açıklamalar

The authors declare that they have no competing financial interest.

Teşekkürler

The authors would like to acknowledge the support of Ten Cate Advanced Materials in the form of free material supply to the work described in this paper.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Material/Reagent | |||

| Cetex carbon fiber / polyetherimide (CF/PEI) 5 harness satin prepreg | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Material used in this study for the specimens. |

| PFQD solvent degreaser | PT Technologies Europe (now Socomore - www.socomore.com) | Contact vendor | Solvent degreaser for cleaning the specimens and energy directors. |

| Cotton cloths | For general cleaning purposes. No specific vendor was used. | ||

| 0.25 mm PEI film | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Thin film used as energy director. |

| Adhesive tape | Airtech Advanced Materials Group (www.airtechintl.com) | 1" x 72 yds MFG # 327402 Contact vendor for catalog number | Used to attach energy director to bottom sample for ultrasonic welding. |

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Vötsch oven | Vötsch Industrietechnik (www.voetsch-ovens.com) | VTU 60/60 - Contact vendor for specific catalog number | Oven used to dry PEI film (energy directors) and PEI specimens before welding. |

| Rinco Dynamic 3000 ultrasonic welder | Aeson BV (www.aeson.nl/en/) | Contact vendor | 20 kHz ultrasonic welding machine used for the welding experiments. Several sonotrode sizes available. Contact vendor for details. ACUCapture software included. |

| Zwick/Roell universal testing machine | Zwick (www.zwick.com) | Z250 - Contact vendor for specific catalog number | Universal testing machine with maximum load of 250 kN used for single lap shear strength measurements. |

Referanslar

- Yousefpour, A., Hojjati, M., Immarigeon, J. P. Fusion bonding/welding of thermoplastic composites. J Thermoplast Compos. 17, 303-341 (2004).

- Villegas, I. F. In situ monitoring of ultrasonic welding of thermoplastic composites through power and displacement data. J Thermoplast Compos. 28 (1), 66-85 (2015).

- Benatar, A., Gutowski, T. G. Ultrasonic welding of PEEK Graphite APC-2 composites. Polym Eng Sci. 29 (23), 1705-1721 (1989).

- Villegas, I. F. Strength development versus process data in ultrasonic welding of thermoplastic composites with flat energy directors and its application to the definition of optimum processing parameters. Compos Part A-Appl S. 65, 27-37 (2014).

- Lu, H. M., Benatar, A., He, F. G. Sequential ultrasonic welding of PEEK/graphite composite plates. Proceedings of the ANTEC'91 Conference. , 2523-2526 (1991).

- Potente, H. Ultrasonic welding - principles & theory. Mater Design. 5, 228-234 (1984).

- Stavrov, D., Bersee, H. E. N. Resistance welding of thermoplastic composites - an overview. Compos Part A-Appl S. 36, 39-54 (2005).

- Villegas, I. F., Valle-Grande, B., Bersee, H. E. N., Benedictus, R. A comparative evaluation between flat and traditional energy directors for ultrasonic welding of CF/PPS thermoplastic composites. Compos Interface. , (2015).

- Levy, A., Le Corre, S., Villegas, I. F. Modelling the heating phenomena in ultrasonic welding of thermoplastic composites with flat energy directors. J Mater Process Tech. , 1361-1371 (2014).

- Shi, H., Villegas, I. F., Bersee, H. E. N. Strength and failure modes in resistance welded thermoplastic composite joints: effect of fibre-matrix adhesion and fibre orientation. Compos Part A-Appl S. 55, 1-10 (2013).

- Villegas, I. F., Bersee, H. E. N. Ultrasonic welding of advanced thermoplastic composites. An investigation on energy-directing surfaces. Adv Polym Tech. 29 (2), 113-121 (2010).

- Harras, B. K., Cole, C., Vu-Khanh, T. Optimization of the ultrasonic welding of PEEK-carbon composites. J Reinf Plast Comp. 15 (2), 174-182 (1996).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır