Method Article

Combinaison de l’impression 3D et de l’électrofilage pour fabriquer des feuillets valvulaires cardiaques biomimétiques

Dans cet article

Résumé

La méthode présentée offre un moyen innovant d’ingénierie de structures de fibres biomimétiques dans des échafaudages tridimensionnels (3D) (par exemple, des feuillets de valve cardiaque). Des géométries conductrices imprimées en 3D ont été utilisées pour déterminer la forme et les dimensions. L’orientation et les caractéristiques des fibres étaient réglables individuellement pour chaque couche. Plusieurs échantillons peuvent être fabriqués dans une seule configuration.

Résumé

L’électrofilage est devenu une technique largement utilisée dans l’ingénierie tissulaire cardiovasculaire car il offre la possibilité de créer des échafaudages (micro-)fibreux aux propriétés réglables. L’objectif de cette étude était de créer des échafaudages multicouches imitant les caractéristiques architecturales des fibres des feuillets valvulaires cardiaques humains à l’aide de collecteurs conducteurs imprimés en 3D.

Des modèles de cuspides valvulaires aortiques ont été créés à l’aide d’un logiciel commercial de conception assistée par ordinateur (CAO). L’acide polylactique conducteur a été utilisé pour fabriquer des modèles de notices imprimés en 3D. Ces négatifs à cuspide ont été intégrés dans un mandrin électrofilable rotatif spécialement conçu. Trois couches de polyuréthane ont été filées sur le collecteur, imitant l’orientation des fibres des valves cardiaques humaines. La structure de la surface et de la fibre a été évaluée à l’aide d’un microscope électronique à balayage (MEB). L’application de colorant fluorescent a également permis la visualisation microscopique de la structure de la fibre multicouche. Des essais de traction ont été effectués pour évaluer les propriétés biomécaniques des échafaudages.

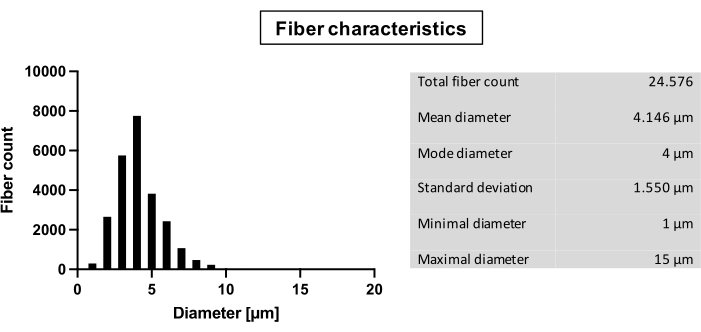

L’impression 3D de pièces essentielles pour l’appareil d’électrofilage a été possible en peu de temps pour un petit budget. Les cuspides valvulaires aortiques créées à la suite de ce protocole étaient à trois couches, avec un diamètre de fibre de 4,1 ± 1,6 μm. L’imagerie SEM a révélé une distribution uniforme des fibres. La microscopie à fluorescence a révélé des couches individuelles avec des fibres alignées différemment, chaque couche atteignant avec précision la configuration de fibre souhaitée. Les échafaudages produits ont montré une résistance élevée à la traction, en particulier le long de la direction de l’alignement. Les fichiers d’impression pour les différents collecteurs sont disponibles en tant que fichier supplémentaire 1, fichier supplémentaire 2, fichier supplémentaire 3, fichier supplémentaire 4 et fichier supplémentaire 5.

Avec une configuration hautement spécialisée et un protocole de flux de travail, il est possible d’imiter des tissus avec des structures de fibres complexes sur plusieurs couches. Tourner directement sur des collecteurs imprimés en 3D crée une flexibilité considérable dans la fabrication de formes 3D à faible coût de production.

Introduction

Les maladies cardiovasculaires sont la principale cause de décès dans les pays occidentaux 1. Bien que des recherches approfondies soient effectuées dans ce domaine, on estime que le fardeau des maladies dégénératives des valves cardiaques augmentera encore au cours des prochaines années2. Le remplacement chirurgical ou interventionnel de la valve cardiaque est possible en tant qu’option thérapeutique. À ce stade, des valves cardiaques mécaniques et bioprothétiques sont disponibles, toutes deux avec des inconvénients individuels. Les valves mécaniques sont thrombogènes et nécessitent une anticoagulation à vie. Bien que les valves biologiques ne nécessitent pas d’anticoagulation, elles présentent un manque de remodelage, un taux élevé de calcification et une dégradation concomitante3.

Les valves cardiaques issues de l’ingénierie tissulaire pourraient être en mesure de remédier à ces inconvénients en introduisant un échafaudage microfibreux dans le corps qui permet un remodelage in vivo. Diverses méthodes, par exemple l’électrofilage (ESP), la décellularisation, le micromoulage, la pulvérisation, la couche de trempage et la bioimpression 3D, sont disponibles. Ces méthodes peuvent être choisies pour créer des propriétés spécifiques, être moins chères et plus rapides, ou simplement en raison d’un manque d’alternatives. Les méthodes et les matériaux peuvent même être combinés pour créer des structures plus complexes4. Par exemple, l’ESP a été une technique standard pour créer des échafaudages en ingénierie tissulaire, permettant la combinaison de différents matériaux et l’ajustement des diamètres de fibres, des orientations de fibres et des porosités4. En outre, une variété de techniques de post-traitement permettent un remodelage optimisé des tissus, une hémocompatibilité améliorée et une biodégradation réglable des échafaudages électrofilés 5,6,7.

L’ESP de base utilise des collecteurs statiques ou rotatifs, qui ont une influence directe sur le degré d’alignement des fibres et les diamètres de fibres obtenus8. En raison de restrictions de fabrication, les collecteurs rotatifs ESP classiques se composent de tambours rotatifs, de disques, de fils ou de tiges métalliques. L’introduction de l’impression 3D permet de créer des géométries de collection plus individualisées qui ne sont pas limitées par les techniques de fabrication traditionnelles. Cette individualisation est particulièrement utile pour la création de constructions 3D telles que les feuillets de valve cardiaque.

L’architecture naturelle à trois couches (fibrose, spongiose, ventricularis) des folioles valvulaires cardiaques humaines est la réponse des tissus aux forces mécaniques et au stress de cisaillement auxquels ils sont exposés pendant le cycle cardiaque 9,10. Les fibres de la lamina fibrosa sont orientées de manière circonférentielle, tandis que les fibres de la lamina spongiosa sont alignées de manière aléatoire et celles de la lamina ventricularis radialement. Une triple couche avec les orientations de fibres correspondantes est ainsi proposée pour imiter les propriétés de ces valves dans un échafaudage à ingénierie tissulaire.

Le protocole de flux de travail décrit une méthode innovante pour produire des feuillets valvulaires cardiaques 3D à trois couches à l’aide de l’impression 3D et de l’électrofilage. De plus, une étape de contrôle de la qualité est présentée pour assurer une orientation précise de la fibre dans chaque couche.

Protocole

1. Travaux préparatoires

- Impression 3D

REMARQUE : Les étapes suivantes nécessitent le téléchargement des fichiers « Standard Triangle Language » (STL) fournis sous forme de fichier supplémentaire 1, fichier supplémentaire 2, fichier supplémentaire 3, fichier supplémentaire 4 et fichier supplémentaire 5 avec ce manuscrit. Les pièces collectrices sont fournies sous forme de fichiers STL. La bride de connexion est fournie sous forme de fichier « STandard for the Exchange of Product model data » (STEP) pour permettre l’ajustement du collecteur en fonction des configurations individuelles. En outre, un dessin technique pour les tiges métalliques centrales est fourni pour la fabrication conventionnelle en tant que fichier supplémentaire 6.- Ouvrez le logiciel de tranchage (voir la table des matériaux) et configurez la tête d’impression active pour l’acide polylactique non conducteur (PLA) et une buse de 0,4 mm.

REMARQUE: Le logiciel de tranchage, le filament et le diamètre de la buse peuvent varier en fonction de l’imprimante 3D disponible. - Téléchargez les fichiers STL Specimen_mount_A (fichier supplémentaire 3) et Speciment_mount_B (fichier supplémentaire 4) dans le logiciel de découpage.

- Faites pivoter les modèles afin que les surfaces triangulaires soient placées sur la plaque de construction.

- Marquez toutes les pièces, cliquez avec le bouton droit de la souris et sélectionnez Multiplier les modèles sélectionnés. Entrez 1 dans l’invite Nombre de copies et cliquez sur OK. Placez un total de quatre modèles sur la plaque de construction.

- Définissez l’épaisseur de la tranche sur 0,1 mm, l’épaisseur de la paroi sur 1 mm, la densité de remplissage sur 40 %, puis décochez la case Générer un support .

- Cliquez sur le bouton Tranche | Enregistrer dans Amovible pour enregistrer le fichier d’impression sur une clé USB.

- Chargez le PLA non conducteur dans l’imprimante et démarrez le fichier d’impression.

- Une fois l’impression terminée, retirez les modèles de la plaque de construction et vérifiez s’il n’y a pas de déformation dans les coins inférieurs.

- Dans le logiciel de découpage, conservez les paramètres du matériau et remplacez les modèles par Collector_Flange (fichier supplémentaire 1 et fichier supplémentaire 5) et Leaflet_Template (fichier supplémentaire 2).

- Faites pivoter la bride, de sorte que la surface circulaire plane soit contre la plaque de construction. De plus, faites pivoter le gabarit de feuillet, de sorte que la surface carrée soit placée directement sur la plaque de construction.

- Marquez la bride et multipliez le modèle comme à l’étape 1.1.4. Tapez 1 pour recevoir 1 copie et 1 original du modèle de bride sur la plaque de construction.

- Marquez le modèle de feuillet et multipliez par 8 pour recevoir un total de neuf modèles de feuillets, en suivant les étapes décrites au point 1.1.4.

- Définissez l’épaisseur de la tranche sur 0,1 mm, l’épaisseur de la paroi sur 1 mm, la densité de remplissage sur 80 %, puis décochez la case Générer un support .

- Cliquez sur le bouton Tranche | Enregistrer dans Amovible pour enregistrer le nouveau fichier d’impression sur un lecteur USB.

- Chargez du PLA conducteur dans l’imprimante et démarrez le processus d’impression.

- Une fois l’impression terminée, retirez les modèles de la plaque de construction. Retirez soigneusement les fibres de filament individuelles au bas du négatif de la notice à l’aide d’un coupe-fil si celles-ci sont présentes dans les modèles de feuillets (car aucune structure de support n’a été utilisée).

- Ouvrez le logiciel de tranchage (voir la table des matériaux) et configurez la tête d’impression active pour l’acide polylactique non conducteur (PLA) et une buse de 0,4 mm.

- Solution de filature

ATTENTION : Le tétrahydrofurane (THF) et le diméthylformamide (DMF) sont des solvants nocifs qui ne doivent pas être inhalés ou entrer en contact avec la peau. Il est fortement recommandé de porter des gants résistants aux solvants et des lunettes de protection lors de leur manipulation. Lorsque vous les manipulez, travaillez sous une hotte d’échappement car ils sont extrêmement volatils.- Placez une balance sous le capot d’échappement et placez une bouteille en verre à bouchon à vis de 200 mL dessus. Tare la balance.

- Versez 50 mL de DMF et 50 mL de THF dans la bouteille en verre. Notez le poids des solvants.

- Placez une barre magnétique à l’intérieur de la bouteille, placez la bouteille sur un agitateur magnétique et allumez-la.

- Multiplier le poids noté par 0,15 (= 15 % p/v) et transférer lentement la quantité correspondante de polyuréthane (PU) dans la bouteille en verre contenant le mélange de solvants (DIN 1310).

- Fermer le flacon et remuer pendant au moins 12 h à température ambiante pour obtenir une solution homogène.

2. Configuration de l’électrofilage

- Assemblée

REMARQUE: Comme les échafaudages de dépliants créés avec le collecteur présenté sont relativement petits, l’utilisation facultative d’un mandrin à tambour de grand diamètre (D: 110 mm) est recommandée. Cela permet la création d’échafaudages multicouches plus grands, ce qui sera bénéfique pour l’évaluation microscopique, biocompatibilité et biomécanique.- Assemblez le collecteur à l’aide des pièces imprimées en 3D et de six vis M3 x 15.

- Utilisez trois vis pour fixer les tiges métalliques à l’une des brides.

- Faites glisser une Specimen_mount_B entre les barres métalliques. Assurez-vous que les espaces des modèles pointent dans la direction opposée de la bride.

- Remplissez les trois fentes du Specimen_mount_B avec des modèles de notices de valve cardiaque.

- Placez Specimen_mount_A sur le dessus et remplissez les espaces avec des modèles.

- Faites glisser un autre Specimen_mount_A et remplissez les espaces avec des modèles.

- Fixez les modèles en plaçant le deuxième Specimen_mount_B en haut.

- Placez la deuxième bride sur le dessus et utilisez les vis M3 pour la fixer.

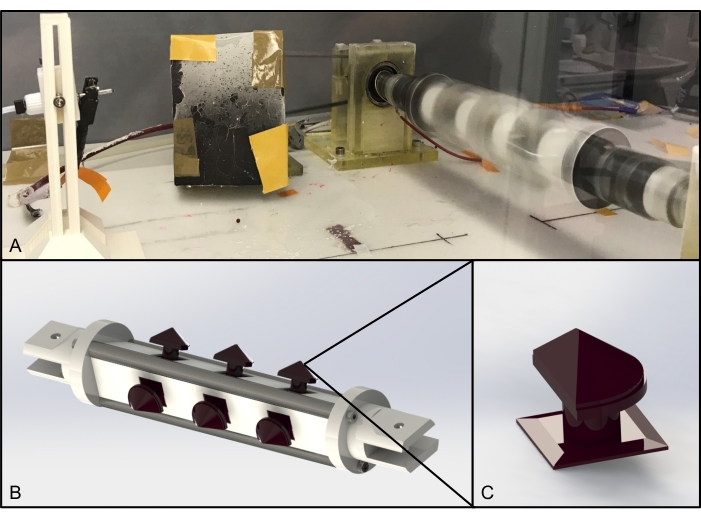

REMARQUE: Assurez-vous que les modèles de notice sont tous orientés dans la même direction (bord droit de la notice parallèle aux tiges métalliques). - Placez le collecteur de feuillets assemblé dans la configuration d’électrofilage et fixez hermétiquement les brides à l’axe du moteur (c.-à-d. vis M6 et écrous d’aile) (Figure 1).

ATTENTION : Comme le PLA conducteur est plus fragile que le PLA ordinaire, utilisez une clé dynamométrique à 1,4 Nm lors de la fixation de boulons qui exercent une pression sur le matériau pour éviter de se casser. - Placez un porte-aiguille à 30 cm du collecteur.

- Fixez une aiguille de calibre 14 (G) avec une pointe plate dans le porte-aiguille et fixez-la à la hauteur de l’axe du collecteur.

- Connectez un tube flexible et résistant aux solvants (p. ex. polytétrafluoroéthylène (PTFE)) à l’orifice Luer-lock de l’aiguille.

REMARQUE: DMF et THF dissolvent de nombreux plastiques. Il est nécessaire d’utiliser des matériaux résistants aux solvants lorsque vous travaillez avec ces solvants, par exemple des outils en métal et en verre. Lorsque des outils en plastique sont nécessaires (c.-à-d. seringue ou tube), assurez-vous d’utiliser des matériaux résistants aux solvants. - Guidez le tube vers la pompe à seringue pour une connexion ultérieure de la seringue remplie de polymère.

- Connexion de l’unité d’alimentation (PSU)

ATTENTION : Lors de la configuration, assurez-vous que le bloc d’alimentation est déconnecté de la source d’alimentation principale.- Connectez deux câbles haute tension blindés à l’anode et à la cathode de l’alimentation.

- À l’aide d’un clip crocodile, connectez le câble connecté à la cathode (pôle) à l’aiguille 14 G. Vérifiez la connexion entre le clip et l’aiguille. Ensuite, guidez le câble haute tension, de sorte qu’il fonctionne à l’extérieur de la zone de rotation pour éviter les interférences.

- Connectez le collecteur à l’anode (+ pôle) à l’aide d’un clip crocodile et du deuxième câble haute tension. Utilisez une bague antidérapante ou un contact coulissant à l’aide d’un câble dénudé pour créer un contact au niveau de la bride du collecteur.

- Préparation de la seringue

REMARQUE: Cette étape doit être effectuée immédiatement avant le début du processus de filage.- Remplissez une seringue Luer-lock de 20 mL avec la solution de filature préparée à l’étape 1.2.

- Connectez la seringue au tube résistant aux solvants et poussez manuellement la solution dans le système de tuyauterie jusqu’à ce qu’une gouttelette soit visible à l’extrémité de l’aiguille.

- Placez la seringue dans la pompe à seringue. Après avoir allumé la pompe, entrez les paramètres suivants : diamètre: 19,129 mm; volume: 5 mL; vitesse 3 mL/h.

3. Processus d’électrofilage

- Essai moteur

REMARQUE: La fabrication du collecteur à l’aide de l’impression 3D peut entraîner un mouvement décentré du collecteur. Par conséquent, un essai avec des vitesses de révolution plus faibles mais sans haute tension est fortement recommandé.- Ouvrez le logiciel de commande du moteur en double-cliquant sur l’icône sur l’ordinateur.

- Connectez-vous à la commande du moteur en cliquant sur le bouton Connecter .

- Après la connexion, sélectionnez le mode de fonctionnement Vitesse du profil et cliquez sur l’onglet Opération situé dans le coin supérieur gauche de l’écran.

- Sélectionnez l’onglet Vitesse du profil sous le bouton Arrêt rapide encadré par une ligne rouge. Tapez les paramètres suivants: Vitesse cible: 200 tr / min; accélération du profil: 100; décélération du profil: 200; arrêt rapide: 5000.

REMARQUE: Le sens de rotation doit être vers le haut du côté de l’aiguille, ce qui peut être ajusté en changeant le signe dans le champ « vitesse cible » de « + » à « -« . - Démarrez la série de tests et vérifiez si le collecteur ne s’arrête pas. Si le collecteur fonctionne correctement, passez au protocole. Sinon, arrêtez le moteur et réajustez le collecteur comme décrit à l’étape 2.1.9.

- Arrêtez le moteur en cliquant sur le bouton Activer et modifiez la vitesse cible à 2 000 tr/min.

- Procédé de fabrication

REMARQUE: L’électrofilage est un processus qui dépend fortement des paramètres environnementaux. Des résultats d’électrofilage optimaux ont été obtenus entre 15 et 20 % d’humidité relative à une température comprise entre 21 et 24 °C.- Première couche

REMARQUE: Pendant la phase d’installation, une gouttelette séchée de PU peut s’être formée à l’extrémité de l’aiguille. Retirez la gouttelette à l’aide d’un long outil non conducteur, si nécessaire.- Dans le logiciel de commande du moteur, cliquez sur le bouton Activer le fonctionnement pour allumer le moteur.

- Allumez l’alimentation haute tension et réglez la tension pour l’anode et la cathode: pôle moins (aiguille): 18 kV; plus pôle (collecteur) : 1,5 kV.

- Démarrez la pompe à seringue à un débit de 3 mL/h.

- Réglez une minuterie sur 20 min.

- Observez la pointe de l’aiguille pour la formation d’un cône tailleur. En fonction de la forme du cône à l’extrémité de l’aiguille, ajustez la tension à la cathode par incréments de ±100 V jusqu’à ce qu’un cône tailleur stable soit établi.

REMARQUE: Si la goutte est suspendue, la tension est trop faible. Cependant, un débit instable peut indiquer que la tension est trop élevée. - Attendez 20 minutes pour que les gabarits de cuspides soient recouverts adéquatement de fibres.

- Éteignez la pompe à seringue.

- Éteignez le bloc d’alimentation en appuyant sur l’interrupteur d’alimentation.

- Arrêtez le moteur en cliquant sur le bouton Activer activé dans le logiciel de commande du moteur.

ATTENTION : Pour éviter que des pièces mobiles ne se blessent dans le système, attendez que le collecteur se soit complètement arrêté pour ouvrir la chambre d’essai.

- Deuxième couche

- Dans le logiciel de commande du moteur, modifiez le champ d’entrée Vitesse cible à 10 tr/min.

- Répétez les étapes 3.2.1.1 à 3.2.1.9.

- Troisième couche

REMARQUE: Avant que les échafaudages ne soient complètement secs, ils sont extrêmement sensibles aux contraintes mécaniques. Soyez très prudent lorsque vous effectuez les étapes 3.2.3.2-3.2.3.6. Évitez de toucher les échafaudages / fibres pendant ces étapes, car l’échafaudage pourrait être rendu inutile.- Ouvrez soigneusement les vis reliant les brides du collecteur à l’axe du moteur et retirez le collecteur à feuillet (Figure 2B) du dispositif d’électrofilage.

- À l’aide d’un scalpel, coupez les fibres électrofilées le long du contour extérieur de chaque modèle de feuillet (Figure 2C).

- Retirez la bride d’un côté du collecteur.

- Retirez les inserts imprimés en 3D et séparez les modèles de notice des supports triangulaires non conducteurs.

- Faites pivoter tous les modèles de feuilles de 90° et remontez le collecteur.

- Insérez le collecteur dans la configuration d’électrofilage et fixez-le fermement.

- Encore une fois, vérifiez tout déséquilibre avant de poursuivre le processus de filage.

- Dans le logiciel de commande du moteur, modifiez le champ d’entrée Vitesse cible à 2 000 tr/min.

- Répétez les étapes 3.2.1.1 à 3.2.1.9.

REMARQUE: Après avoir terminé le processus d’électrofilage, il est fortement recommandé de rincer le tube et l’aiguille avec du DMF pur pour éviter le colmatage du tube.

- Échafaudages teints par fluorescence (facultatif)

REMARQUE: Les colorants fluorescents sont utilisés pour rendre les fibres visibles sous un microscope à fluorescence conventionnel. Cela n’est nécessaire que lors de la mise en œuvre de la méthode et pour le contrôle de la qualité après l’application de nouveaux paramètres. L’utilisation de colorants fluorescents n’est pas recommandée lors de la fabrication d’échafaudages utilisant des paramètres établis.- Diviser la solution de filature préparée à l’étape 1.2 en trois portions égales dans des bouteilles séparées.

- À l’aide d’une balance, mesurez 1 mg de colorant fluorescent pour chaque gramme (0,1 % en poids) de solution de polymère. Répétez l’opération pour les trois colorants fluorescents (c.-à-d. Fluorescéine, Rouge Texas, 4',6-diamidino-2-phénylindole [DAPI]).

- Ajouter le colorant à la solution filante, fermer le couvercle de la bouteille et remuer pendant 2-3 h ou jusqu’à homogénéisation.

REMARQUE: Pour éviter que les colorants fluorescents ne s’estompent, protégez autant que possible la solution de filature de la lumière, c’est-à-dire en plaçant un couvercle opaque sur l’agitateur magnétique. Le procédé pour les échafaudages teints par fluorescence est très similaire au procédé standard décrit aux étapes 3.2.1 à 3.2.3. - À l’étape 3.2.1, remplacer la seringue standard par une seringue remplie de la solution de filature contenant le premier colorant fluorescent.

- À l’étape 3.2.2, remplacez le tube et l’aiguille actuellement utilisés par des tubes neufs ou nettoyés. Par la suite, placez une seringue avec la solution filante contenant le deuxième colorant fluorescent dans la pompe à seringue.

- À l’étape 3.2.3 encore, remplacez le tube et l’aiguille par des tubes neufs ou nettoyés et remplacez la seringue par une seringue remplie d’une solution filante contenant le troisième colorant fluorescent.

REMARQUE: Pour éviter tout retard pendant le processus de fabrication, il est avantageux d’utiliser trois ensembles de tubes et d’aiguilles. Alternativement, le tube et l’aiguille peuvent être rincés soigneusement avec du THF et du DMF entre la production de couches jusqu’à ce qu’aucune solution de filature contenant un colorant fluorescent ne soit laissée dans le système.

- Première couche

4. Post-traitement et acquisition d’échantillons

- Échafaudages de post-traitement

- Retirez le collecteur du dispositif d’électrofilage.

- À l’aide d’un scalpel, coupez chaque modèle librement à sa base comme décrit à l’étape 3.2.3.2.

- Ouvrez le collecteur, comme décrit ci-dessus, et placez les modèles, base vers le bas, sur un plateau.

- Placez le plateau dans une armoire de séchage pendant la nuit à 40 °C.

- Une fois les échantillons complètement séchés, utilisez un scalpel pour couper soigneusement le long des bords du gabarit de feuillet afin d’éliminer les fibres excédentaires.

- Ensuite, pelez soigneusement l’échafaudage de la notice du gabarit et placez-le sur un plateau pour un traitement ultérieur.

Résultats

Ce protocole vise le développement d’un échafaudage de folioles à triple couche destiné à être utilisé dans l’ingénierie tissulaire cardiovasculaire des valves cardiaques. Il imite la configuration du collagène des trois couches de la valve cardiaque humaine native. Chaque couche est constituée de fibres d’un diamètre total de 4,1 ± 1,6 μm (Figure 1).

Figure 1 : Caractéristiques des fibres. Analyse des fibres: nombre total de fibres; Diamètre en μm: moyenne, mode, écart type, diamètre minimal, diamètre maximal. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Les modèles de feuillets sont conçus pour s’adapter à une prothèse valvulaire aortique de Ø 24 mm (Figure 2C). Après séchage, les échafaudages de la feuillette ont conservé la forme d’une cuspide valvulaire cardiaque 3D (Figure 3A).

Figure 2 : Configuration de l’électrofilage. (A) Collecteur assemblé imprimé en 3D dans la configuration rotative ; B) rendu CAO du collecteur imprimable en 3D; C) Rendu CAO du négatif de la notice valvulaire cardiaque indiqué au point B; triangle indique une partie agrandie. Abréviation : CAD = conception assistée par ordinateur. Veuillez cliquer ici pour voir une version agrandie de cette figure.

L’imagerie SEM a été utilisée pour évaluer les couches alignées et non alignées (TEMP F3512-21). Les photographies ont été prises à un grossissement de 100x, 500x et 2 000x à trois endroits différents sur un échafaudage. Les échafaudages en fibres alignées apparaissent avec une surface lisse et une orientation stricte dans la direction circonférentielle (Figure 3B). L’analyse visuelle de l’image 2 000x par rapport à l’orientation de la fibre confirme l’alignement primaire des fibres (Figure 3C). Les échafaudages de fibres non alignées montrent une surface lisse similaire à celle des fibres alignées. L’orientation des fibres est désordonnée, avec de nombreuses intersections proéminentes entre les fibres (Figure 3D). Une analyse visuelle ultérieure confirme le désalignement des fibres sans orientation primaire visible (Figure 3E).

Figure 3: Feuillet électrofilé et imagerie SEM. (A) Dépliant multicouche électrofilé et collecteur de feuillets imprimés en 3D; (B) Image SEM de fibres non alignées (grossissement 1 000x); (C) Analyse de l’orientation des fibres non alignées; (D) Image SEM de fibres alignées (grossissement 1 000x); (E) Analyse de l’orientation des fibres alignées. Barres d’échelle = 10 mm (A), 100 μm (B, D). Abréviation : SEM = microscopie électronique à balayage. Veuillez cliquer ici pour voir une version agrandie de cette figure.

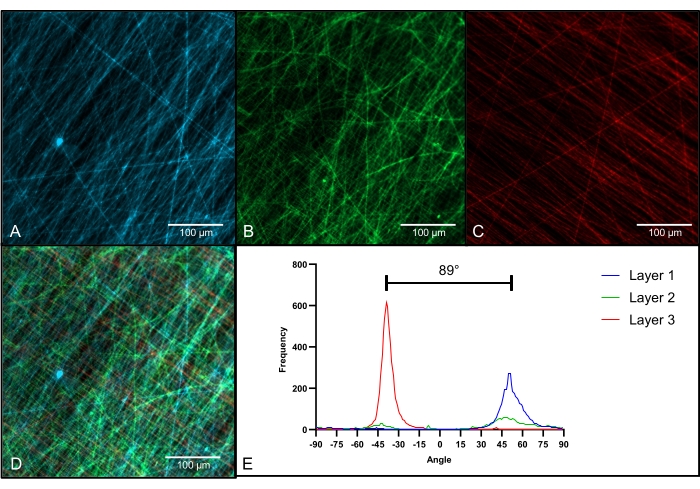

L’imagerie d’échafaudages multicouches teints par fluorescence a révélé trois couches individuelles avec des orientations de fibres distinctes (Figure 4D). La couche inférieure (Figure 4A; bleu) montre des fibres alignées en orientation horizontale avec très peu d’intersection entre les fibres. La couche intermédiaire (Figure 4B ; vert) montre des fibres non alignées sans orientation de fibre primaire. La couche supérieure (Figure 4C; rouge) montre des fibres alignées dans une orientation perpendiculaire. L’analyse visuelle des couches supérieure et inférieure révèle un angle moyen entre les deux couches de 89°, qui est conforme à la rotation de 90° du collecteur pendant le processus de filature (Figure 4E).

Figure 4: Microscopie à fluorescence d’échafaudage multicouche. (A) Image de fluorescence de la première couche avec orientation primaire de bas à gauche en haut à droite; (B) Image de fluorescence de la deuxième couche avec une orientation de fibre non alignée; (C) Image de fluorescence de la troisième couche avec orientation primaire de bas à droite en haut à gauche; D) Image de fluorescence des trois couches combinées dans un seul échafaudage; (E) Analyse de l’orientation des fibres pour les trois couches (couche 1 : bleu; Couche 2: vert; Couche 3: rouge); grossissement = 400x (A-D); barres d’échelle = 100 μm (A-D). Veuillez cliquer ici pour voir une version agrandie de cette figure.

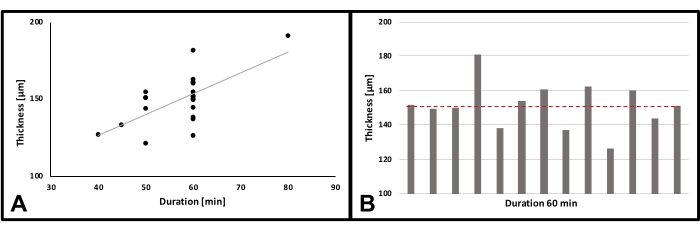

La mesure de l’épaisseur a été effectuée sur 21 échantillons (figure 5A) (TEMP F3510-21). Tous les échantillons ont été créés en appliquant les mêmes paramètres. La température et l’humidité peuvent différer entre 20,3 °C et 26,1 °C et 35 % et 55 % d’humidité, respectivement. Les résultats ont montré une augmentation relativement linéaire de l’épaisseur d’environ 2,65 μm par min.

Une autre expérience a montré la cohérence des résultats après 60 minutes de rotation sous des paramètres correspondants (Figure 5B). L’humidité et la température peuvent différer entre 35 % et 50 % d’humidité et entre 20,3 °C et 26,1 °C, respectivement. Les résultats ont été des échafaudages entre 126 et 181 μm d’épaisseur. L’épaisseur moyenne était de 151,11 ± 13,17 μm. L’augmentation de l’épaisseur était d’environ 2,52 μm par minute, en moyenne.

Figure 5: Mesure de l’épaisseur. (A) Épaisseur des échafaudages par filage; n = 21; Coefficient de corrélation (r) = 0,653; p** = 0,00132; B) Épaisseur des échantillons après 60 min; n = 13; ligne rouge : moyenne. Veuillez cliquer ici pour voir une version agrandie de cette figure.

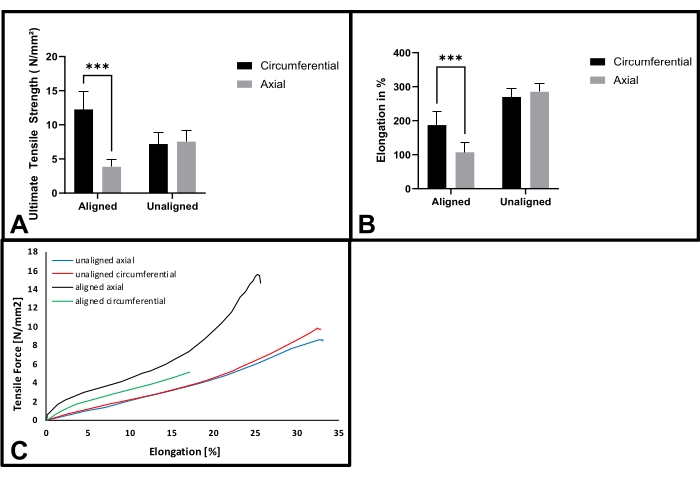

Les essais de traction pour les échafaudages en fibres alignées et non alignées ont été effectués dans deux directions, le long de la direction circonférentielle et perpendiculairement à celle-ci. Chaque coulis se composait de 15 spécimens. Des échantillons ont été prélevés sur des échafaudages d’avion conformément à la norme DIN 53504:2017-03. L’épaisseur a été mesurée à trois endroits différents sur chaque échantillon et utilisée pour calculer les valeurs de force maximale par mm carré.

Les valeurs d’épaisseur se situent entre 0,03 et 0,2 mm. La comparaison de la résistance à la traction ultime a révélé une différence significative (p < 0,001) entre les orientations des échafaudages en fibres alignées (figure 6A). Les échafaudages ont atteint une résistance maximale de 12,26 ± 2,59 N/mm2 le long de l’orientation circonférentielle. La résistance à la traction a été réduite à 3,86 ± 1,08 N/mm2 dans le sens perpendiculaire.

Les échafaudages en fibres non alignées ne présentent aucune différence dans la résistance à la traction ultime pour les différentes orientations (F1 : 7,19 ± 1,75 N/mm2, F2 : 7,54 ± 1,59 N/mm2 ; p = 0,60). L’analyse comparative de l’allongement à la rupture des échafaudages de fibres alignées a révélé des différences significatives (p < 0,001) dans la distensibilité entre les directions (Figure 6B). L’extensibilité a atteint 187,01 ± 39,37% dans la direction circonférentielle contre 107,16 ± 30,04% dans la direction perpendiculaire.

En revanche, l’allongement à la rupture des tapis de fibres non alignées a révélé une extensibilité uniforme dans les deux sens (F1: 269,74 ± 24,78 % ; F2: 285,01 ± 25,58 %; p = 0,69). Les courbes contrainte-déformation représentatives montrent d’énormes différences dans le comportement du matériau, en fonction de la direction dans laquelle la force de traction est appliquée. Les tapis de fibres non alignés présentaient un comportement élastique linéaire, tandis que les tapis de fibres alignées présentaient une non-linéarité dans la direction axiale.

Figure 6: Essais de traction de fibres alignées et non alignées. (A) Résistance à la traction ultime pour les tapis de fibres alignées et non alignées dans les directions circonférentielle et axiale; n = 15; B) Allongement à la rupture des tapis de fibres alignés et non alignés dans les directions circonférentielle et axiale; n = 15; (C) Courbes de contrainte-déformation représentatives des échafaudages alignés et non alignés, tirés dans les directions axiale et circonférentielle, respectivement. (***p < 0,001). Veuillez cliquer ici pour voir une version agrandie de cette figure.

| Mesures de fabrication | |||||||||

| Nom | Matériel | Quantité | Temps total | Poids total [g] | Coût [€ par kg] | Coût total | |||

| 1 | Specimen_Mount_A | PLA régulier | 2 | 18:19 | 159 | 51,33 € | 8,16 € | ||

| 2 | Specimen_Mount_B | PLA régulier | 2 | 19:42 | 161 | 51,33 € | 8,26 € | ||

| 3 | Bride de collecteur | PLA conducteur | 2 | 10:40 | 95 | 99,98 € | 9,50 € | ||

| 4 | Leaflet_Inlet | PLA conducteur | 9 | 05:32 | 31 | 99,98 € | 3,10 € | ||

| Total | 29,02 € | ||||||||

Tableau 1 : Mesures de fabrication. Tableau spécifiant la quantité, le temps de fabrication, la quantité de matériau nécessaire et les coûts des pièces imprimées en 3D. Abréviation : PLA = acide polylactique.

Fichier supplémentaire 1 : Bride collectrice adaptable. Fichier pas à pas pour adapter et imprimer la bride du collecteur. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 2 : Modèle de dépliant. STL-file pour imprimer un modèle de dépliant. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 3 : Spécimen monté A. STL-file pour imprimer le spécimen monté A. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 4 : Spécimen monté B. STL-file pour imprimer l’échantillon monté B. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 5 : Bride du collecteur. STL-file pour imprimer la bride du collecteur. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 6 : Bielle métallique. Dessin technique pour construire des bielles métalliques. Veuillez cliquer ici pour télécharger ce fichier.

Discussion

Le protocole décrit présente deux innovations dans le domaine de l’ingénierie tissulaire (cardiovasculaire) : la fabrication à faible coût de fantômes entièrement imprimés en 3D pour l’électrofilage et l’utilisation d’un collecteur polyvalent pour produire des feuillets valvulaires cardiaques multicouches adaptables.

Récemment, l’impression 3D est devenue un outil précieux pour la production d’équipements de laboratoire, par exemple des bioréacteurs ou des installations de fabrication et de test11,12. Par conséquent, il a été possible de fabriquer la configuration d’électrofilage présentée dans cette étude en peu de temps et pour un budget abordable (tableau 1). Cela reste conforme aux résultats précédents pour la production à faible coût de configurations d’électrofilage en utilisant l’impression 3D13.

De plus, à la connaissance des auteurs, c’est la première fois qu’un matériau d’impression 3D conducteur a été utilisé pour créer un collecteur d’électrofilage pour les feuillets valvulaires cardiaques. Jusqu’à présent, les collecteurs imprimés en 3D étaient soit fabriqués par frittage laser métallique14 , soit par impression polymère non conductrice et post-traitement ultérieur avec un revêtement conducteur15. Contrairement à cette nouvelle approche, ces procédures sont considérablement désavantagées car elles sont plus coûteuses, prennent beaucoup plus de temps ou nécessitent plus de travail manuel.

L’électrofilage dépend d’une multitude de variables qui ont un impact sur la morphologie des fibres créées. Bien que différentes configurations d’électrofilage commerciales soient disponibles sur le marché, de nombreux groupes de recherche utilisent des configurations hautement individualisées pour répondre à leurs besoins spécifiques16. Compte tenu de cela, les valeurs décrites dans ce protocole (tension, distance et vitesse de rotation) peuvent devoir être adaptées à des configurations individuelles et doivent être considérées comme un point de départ plutôt que des valeurs fixes. De plus, on sait que les paramètres environnementaux peuvent avoir une influence significative sur les résultats de l’électrofilage17,18. Par conséquent, il est fortement recommandé de contrôler au moins la température et l’humidité dans la plate-forme d’électrofilage. Des résultats d’électrofilage optimaux ont été obtenus entre 15 et 20 % d’humidité relative à une température comprise entre 21 et 24 °C. Pour suivre ce protocole, les équipements suivants sont essentiels : un moteur capable d’accélérer un collecteur pesant environ 300 g à une vitesse de révolution de 2 000 tr/min, une pompe à seringue adaptée à de petits débits volumiques de 1 à 3 mL/h et une unité d’alimentation bipolaire capable de ±20 kV de courant continu (CC).

Conformément aux études précédentes, il a été possible de visualiser la structure fibreuse des échafaudages électrofilés par microscopie à fluorescence19. Il a été possible de démontrer avec succès la structure multicouche de l’échafaudage, y compris les différentes orientations des fibres. En particulier lorsque vous travaillez avec plusieurs couches ou plusieurs matériaux, l’introduction de colorants fluorescents doit être considérée comme une procédure standard pour un contrôle de qualité rigoureux. Il pourrait améliorer l’évaluation visuelle des résultats après des changements dans les paramètres ou le protocole de flux de travail. L’application de colorant dans des échafaudages destinés à être utilisés pour l’évaluation in vivo ou in vitro ne peut être recommandée. Ceci est important pour éviter toute interférence avec les méthodes d’analyse établies.

L’imitation de la morphologie naturelle des valves cardiaques est d’une grande importance pour produire une réplique tissulaire à utiliser comme prothèse valvulaire cardiaque (Figure 4B). Il a été démontré que la géométrie spécifique de la vanne a un impact élevé sur le remodelage in vivo 20. Dans ce contexte, l’impression 3D de la géométrie de la feuille pour l’électrofilage est un avantage, car les itérations sont faciles et rapides à mettre en œuvre. Même la production de géométries valvulaires personnalisées est envisageable et le développement ultérieur de modèles 3D individuels et personnalisés d’anomalies valvulaires cardiaques, par exemple à des fins d’enseignement, est possible.

L’amélioration des propriétés des valves cardiaques issues de l’ingénierie tissulaire est au centre des efforts de recherche actuels, car plusieurs groupes de recherche ont travaillé sur le développement d’échafaudages multicouches avec des orientations de fibres définies. Masoumi et al. ont fabriqué des échafaudages composites à partir d’une couche moulée de polyglycérol sébacate et de tapis de fibres de polycaprolactone (PCL) électrofilés21. Ainsi, une triple couche pourrait être créée à partir de deux couches électrofilées orientées séparées par une feuille de sébacate de polyglycérol microfabriqué. Cependant, contrairement aux échafaudages disponibles, ils n’étaient ni en forme 3D ni n’imitaient adéquatement la couche intermédiaire (spongiosa). Une autre approche pour produire une valve cardiaque bioinspirée par génie tissulaire a été poursuivie par Jana et al.22,23. Ils ont produit avec succès des échafaudages à triple couche avec des fibres orientées à l’aide de collecteurs en aluminium pour l’électrofilage à base de PCL. Encore une fois, ces échafaudages présentaient également des imperfections morphologiques, car ils n’ont qu’un aspect 2D et l’échafaudage final est envahi de rayons.

Même si le protocole donne des informations détaillées sur la façon dont les feuillets valvulaires cardiaques 3D à triple couche sont produits, plusieurs étapes supplémentaires sont nécessaires pour créer une prothèse valvulaire cardiaque réelle. Un stent de 24 mm de diamètre est recommandé pour les folioles décrites ici. En complément de l’endoprothèse utilisée, les folioles peuvent être pourvues de structures de support supplémentaires pour la couture. Pour permettre une flexibilité maximale, les notices présentées ici ne sont pas individualisées à un stent spécifique. Cela peut être fait en modifiant simplement le modèle à l’aide d’un logiciel de CAO.

Bien qu’elle soit utilisée pour l’ingénierie tissulaire des valves cardiaques, la méthode présentée sera facilement applicable aux configurations d’électrofilage en orthopédie24, urologie25, oto-rhino-laryngologie26 et autres. La production de constructions 3D sophistiquées et/ou individualisées est possible par la mise en œuvre d’autres collecteurs imprimés en 3D. Bien que le matériau du collecteur ait changé, le principe de l’électrofilage reste intact27. Par conséquent, l’utilisation de différents polymères est théoriquement possible, bien qu’un ajustement des paramètres d’électrofilage puisse être nécessaire.

Dans l’ensemble, le protocole présenté décrit un moyen simple et rentable de fabriquer des feuillets valvulaires cardiaques multicouches. L’application de l’impression 3D permet une adaptation et des modifications rapides du collecteur et des inserts. Cela permet la production de prothèses spécifiques au patient sans processus de fabrication compliqué, par exemple, de collecteurs métalliques. Plusieurs échantillons peuvent être créés en une seule fois dans des conditions identiques. Par conséquent, des tests destructifs de matériaux peuvent être effectués sur les échantillons avec l’avantage d’avoir des tests (presque) identiques restants pour construire la vanne réelle. L’inclusion des fichiers d’impression en tant que fichiers supplémentaires dans cette étude vise à soutenir l’avancement des échafaudages valvulaires cardiaques multicouches. Cette nouvelle technique d’électrofilage a également un fort potentiel pour d’autres domaines de la médecine régénérative, car les collecteurs modifiés et autres modèles de filature imprimés en 3D sont faciles à mettre en œuvre.

Déclarations de divulgation

Les auteurs ne déclarent aucun conflit d’intérêts.

Remerciements

Ce travail a été soutenu par le Clinician Scientist Program In Vascular Medicine (PRIME), financé par la Deutsche Forschungsgemeinschaft (DFG, Fondation allemande pour la recherche), numéro de projet MA 2186/14-1.

matériels

| Name | Company | Catalog Number | Comments |

| BTC-FR2.5TN.D09 | ZwickRoell GmbH & Co. KG | Traction engine (Tensile tests) | |

| C5-E Motor Controller | Nanotec Electronic GmbH & Co. KG | Motor controll unit | |

| CH1: CPN 30 kV | 0.3 mA | iseg Spezialelectronik GmbH | Power Supply Unit Anode | |

| CH1: CPN 30 kV | 0.3 mA | iseg Spezialelektronik GmbH | Power Supply Unit Kathode | |

| Conductive Composite PLA | ProtoPasta | Conductive PLA | |

| Cura 4.7.1 | Ultimaker BV | Slicing Software Ultimaker, step 1.1.2 | |

| DAPI Stock Solution c = 0.1 mg/mL | Sigma-Aldrich Chemie GmbH | DAPI | |

| Disposable Scalpel No. 23 | FEATHER | Scalpel | |

| Fluorescein (C.I. 45350) M 376.28 g/mol | Carl Roth GmbH + Co. KG | Fluorescein | |

| Fume Hood as per DIN 12924 Class 2 | Köttermann GmbH | Fume Hood | |

| Leica Applicatin Suite X 3.5.5.19976 | Leica Microsystems GmbH | Software for Confocal Laser Scanning Microscope | |

| Luerlock Syringe 20 mL | BD Plastipak | Luerlock Syringe | |

| Metal needle plane 2.50/2.00 x 20 mm | Unimed S.A. | Needle with plane tip | |

| Montage-complet-tubes; inner diameter x outer diameter: 1/16" x 1/8", length 1.000 mm | Bohlender GmbH | F740-28 | Solvent resistant tubes |

| N,N-Dimethylformamide ≥99.8% | Sigma-Aldrich Chemie GmbH | Dimethylformamide | |

| Pellethane 2363 80AE | Velox GmbH Hamburg | Polyurethane | |

| PLA | Ultimaker BV | PLA | |

| Plug&Drive Studio (1.0.4) | Nanotec Electronic GmbH & Co. KG | Motor operation software | |

| SEM Evo LS 10 | Zeiss MicroImaging GmbH | Scanning Electron Microscope | |

| SHT 31-D | Adafruit Industries | Temperature and Humidity Sensor | |

| SolidWorks 2020 CAD Software | Dassault Systèmes | Commercial CAD Software | |

| Sulforhodamine 101 50 mg | Sigma - Aldrich | S 7635 | Texas Red |

| Syringe Pump Model: Fusion 100 | Chemyx Inc. | Syringe Pump | |

| TCS SP8 inverted CEL BMi8 | Leica Microsystems GmbH | Confocal Laser Scanning Microscope | |

| testXpert V11.02 | ZwickRoell GmbH & Co. KG | Software Tensile Test | |

| Tetrahydrofuran ≥99.9% | Sigma-Aldrich Chemie GmbH | Tetrahydrofuran | |

| Type 1511530000202 #980361 | Binder Labortechnik GmbH | Heating Cabinet | |

| Ultimaker 3 Extended | Ultimaker BV | 3D Printer |

Références

- Van Camp, G. Cardiovascular disease prevention. Acta Clinica Belgica. 69 (6), 407-411 (2014).

- Iung, B., Vahanian, A. Epidemiology of valvular heart disease in the adult. Nature Reviews Cardiology. 8 (3), 162-172 (2011).

- Fioretta, E. S., et al. Cardiovascular tissue engineering: From basic science to clinical application. Experimental Gerontology. 117 (1), 1-12 (2019).

- Xue, J., Wu, T., Dai, Y., Xia, Y. Electrospinning and electrospun nanofibers: methods, materials, and applications. Chemical Reviews. 119 (8), 5298 (2019).

- Grande, D., Ramier, J., Versace, D. L., Renard, E., Langlois, V. Design of functionalized biodegradable PHA-based electrospun scaffolds meant for tissue engineering applications. New Biotechnology. 37, 129-137 (2017).

- Tara, S., et al. Well-organized neointima of large-pore poly(l-lactic acid) vascular graft coated with poly(l-lactic-co-ε-caprolactone) prevents calcific deposition compared to small-pore electrospun poly(l-lactic acid) graft in a mouse aortic implantation model. Atherosclerosis. 237 (2), 684-691 (2014).

- Voorneveld, J., Oosthuysen, A., Franz, T., Zilla, P., Bezuidenhout, D. Dual electrospinning with sacrificial fibers for engineered porosity and enhancement of tissue ingrowth. Journal of Biomedical Material Research. 105 (6), 1559-1572 (2017).

- Kishan, A. P., Cosgriff-Hernandez, E. M. Recent advancements in electrospinning design for tissue engineering applications: A review. Journal of Biomedical Materials Research. 105 (10), 2892-2905 (2017).

- Sacks, M. S., David Merryman, W., Schmidt, D. E. On the biomechanics of heart valve function. Journal of Biomechanics. 42 (12), 1804-1824 (2009).

- Buchanan, R. M., Sacks, M. S. Interlayer micromechanics of the aortic heart valve leaflet. Biomechanics and Modeling in Mechanobiology. 13 (4), 813-826 (2014).

- Gensler, M., et al. 3D printing of bioreactors in tissue engineering: A generalised approach. PLoS One. 15 (11), 0242615 (2020).

- Grab, M., et al. Customized 3D printed bioreactors for decellularization-High efficiency and quality on a budget. Artificial Organs. 45 (12), 1477-1490 (2021).

- Huang, J., Koutsos, V., Radacsi, N. Low-cost FDM 3D-printed modular electrospray/electrospinning setup for biomedical applications. 3D Printing in Medicine. 6 (1), 8 (2020).

- Fukunishi, T., et al. Preclinical study of patient-specific cell-free nanofiber tissue-engineered vascular grafts using 3-dimensional printing in a sheep model. Journal of Thoracic and Cardiovascular Surgery. 153 (4), 924-932 (2017).

- Jana, S., Lerman, A. In vivo tissue engineering of a trilayered leaflet-shaped tissue construct. Regenerative Medicine. 15 (1), 1177-1192 (2020).

- Hasan, A., et al. Electrospun scaffolds for tissue engineering of vascular grafts. Acta Biomaterialia. 10 (1), 11-25 (2014).

- Wang, X., Ding, B., Yu, J., Yang, J. Large-scale fabrication of two-dimensional spider-web-like gelatin nano-nets via electro-netting. Colloids and Surfaces B: Biointerfaces. 86 (2), 345-352 (2011).

- Yang, G. -. Z., Li, H. -. P., Yang, J. -. H., Wan, J., Yu, D. -. G. Influence of working temperature on the formation of electrospun polymer nanofibers. Nanoscale Research Letters. 12 (1), 55 (2017).

- Ekaputra, A. K., Prestwich, G. D., Cool, S. M., Hutmacher, D. W. Combining electrospun scaffolds with electrosprayed hydrogels leads to three-dimensional cellularization of hybrid constructs. Biomacromolecules. 9 (8), 2097-2103 (2008).

- Motta, S. E., et al. Geometry influences inflammatory host cell response and remodeling in tissue-engineered heart valves in-vivo. Scientific Reports. 10 (1), 19882 (2020).

- Masoumi, N., et al. Tri-layered elastomeric scaffolds for engineering heart valve leaflets. Biomaterials. 35 (27), 7774-7785 (2014).

- Jana, S., Lerman, A. Behavior of valvular interstitial cells on trilayered nanofibrous substrate mimicking morphologies of heart valve leaflet. Acta Biomaterialia. 85, 142-156 (2019).

- Jana, S., Franchi, F., Lerman, A. Trilayered tissue structure with leaflet-like orientations developed through in vivo tissue engineering. Biomedical Materials. 15 (1), 015004 (2019).

- Zhou, Y., Chyu, J., Zumwalt, M. Recent progress of fabrication of cell scaffold by electrospinning technique for articular cartilage tissue engineering. International Journal of Biomaterials. 2018, 1953636 (2018).

- Zamani, M., Shakhssalim, N., Ramakrishna, S., Naji, M. Electrospinning: application and prospects for urologic tissue engineering. Frontiers in Bioengineering and Biotechnology. 8, 579925 (2020).

- Heilingoetter, A., Smith, S., Malhotra, P., Johnson, J., Chiang, T. Applications of Electrospinning for Tissue Engineering in Otolaryngology. Annals of Otology, Rhinology & Laryngology. 130 (4), 395-404 (2020).

- Xue, J., Xie, J., Liu, W., Xia, Y. Electrospun nanofibers: new concepts, materials, and applications. Accounts of Chemical Research. 50 (8), 1976-1987 (2017).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationExplorer plus d’articles

This article has been published

Video Coming Soon