Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Atomik Kuvvet Mikroskobu Konsol Tabanlı Nanogirinti: Hava ve Sıvıda Nanoölçekte Mekanik Özellik Ölçümleri

Bu Makalede

Özet

Bir atomik kuvvet mikroskobu (AFM) prob ucu tarafından bir numune yüzeyine uygulanan temas alanının ve kuvvetin ölçülmesi, nano ölçekli mekanik özellik belirlemeyi mümkün kılar. Elastik modülü veya diğer nanomekanik özellikleri ölçmek için yumuşak ve sert numunelerde havada veya sıvıda AFM konsol bazlı nanogirinti uygulamak için en iyi uygulamalar tartışılmaktadır.

Özet

Bir atomik kuvvet mikroskobu (AFM), nano ölçekli bir AFM prob ucu ile numune yüzeyi arasındaki etkileşimi temel olarak ölçer. Prob ucu ve numune ile temas alanı tarafından uygulanan kuvvet ölçülebilirse, incelenen yüzeyin nano ölçekli mekanik özelliklerini (örneğin, elastik veya Young modülü) belirlemek mümkündür. Kantitatif AFM konsol tabanlı nanogirinti deneylerinin gerçekleştirilmesi için ayrıntılı bir prosedür, kPa'dan GPa'ya kadar çok çeşitli numune tiplerinin elastik modüllerini belirlemek için tekniğin nasıl uygulanabileceğine dair temsili örneklerle birlikte burada verilmiştir. Bunlar arasında canlı mezenkimal kök hücreler (MSC'ler) ve fizyolojik tampondaki çekirdekler, reçineye gömülü kurutulmuş loblolly çam kesitleri ve çeşitli bileşimlerde Bakken şeylleri bulunur.

Ek olarak, AFM konsol bazlı nanogirinti, fosfolipid çift katmanlarının kopma mukavemetini (yani atılım kuvvetini) araştırmak için kullanılır. Tekniğin doğru uygulanmasına yardımcı olmak için metot seçimi ve geliştirme, prob seçimi ve kalibrasyonu, ilgilenilen bölgenin tanımlanması, numune heterojenliği, özellik boyutu ve en boy oranı, uç aşınması, yüzey pürüzlülüğü ve veri analizi ve ölçüm istatistikleri gibi önemli pratik hususlar tartışılmaktadır. Son olarak, AFM türevli nanomekanik haritaların element bileşimi hakkında ek bilgi sağlayan elektron mikroskobu teknikleri ile birlikte lokalizasyonu gösterilmiştir.

Giriş

Malzemelerin mekanik özelliklerini anlamak, mühendislikteki en temel ve temel görevlerden biridir. Dökme malzeme özelliklerinin analizi için, malzeme sistemlerinin mekanik özelliklerini karakterize etmek için çekme testleri1, sıkıştırma testleri2 ve üç veya dört noktalı eğilme (eğilme) testleri3 dahil olmak üzere çok sayıda yöntem mevcuttur. Bu mikro ölçekli testler, dökme malzeme özellikleri hakkında paha biçilmez bilgiler sağlayabilirken, genellikle başarısızlığa uğrar ve bu nedenle yıkıcıdır. Ek olarak, ince filmler, biyolojik malzemeler ve nanokompozitler gibi günümüzde ilgi çekici olan birçok malzeme sisteminin mikro ve nano ölçekli özelliklerini doğru bir şekilde araştırmak için gerekli mekansal çözünürlükten yoksundurlar. Büyük ölçekli mekanik testlerle ilgili bazı problemleri, özellikle de yıkıcı doğasını ele almaya başlamak için, mikrosertlik testleri mineralojiden benimsenmiştir. Sertlik, bir malzemenin belirli koşullar altında plastik deformasyona karşı direncinin bir ölçüsüdür. Genel olarak, mikrosertlik testleri, bir malzemeye girinti yapmak için genellikle sertleştirilmiş çelik veya elmastan yapılmış sert bir prob kullanır. Elde edilen girinti derinliği ve / veya alanı daha sonra sertliği belirlemek için kullanılabilir. Vickers4, Knoop5 ve Brinell6 sertliği dahil olmak üzere çeşitli yöntemler geliştirilmiştir; Her biri mikro ölçekli malzeme sertliğinin bir ölçüsünü sağlar, ancak farklı koşullar ve tanımlar altında ve bu nedenle yalnızca aynı koşullar altında gerçekleştirilen testlerle karşılaştırılabilecek veriler üretir.

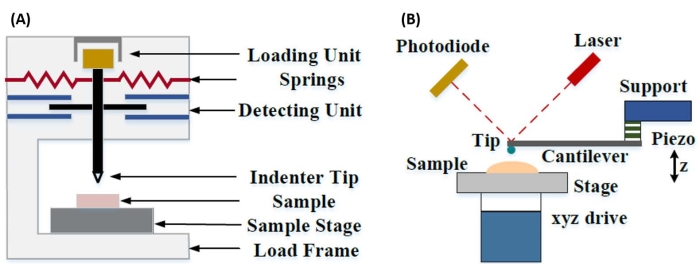

Aletli nanogirinti, çeşitli mikrosertlik test yöntemleri ile elde edilen nispi değerleri iyileştirmek, mekanik özelliklerin analizi için mümkün olan uzamsal çözünürlüğü geliştirmek ve ince filmlerin analizini sağlamak için geliştirilmiştir. Önemli olarak, ilk olarak Oliver ve Pharr7 tarafından geliştirilen yöntem kullanılarak, bir numune malzemesinin elastik veya Young modülü E, aletli nanogirinti yoluyla belirlenebilir. Ayrıca, bir Berkovich üç taraflı piramidal nanoindenter probu (ideal uç alanı fonksiyonu Vickers dört taraflı piramidal probunkiyle eşleşir)8 kullanılarak, nano ölçekli ve daha geleneksel mikro ölçekli sertlik ölçümleri arasında doğrudan karşılaştırma yapılabilir. AFM'nin popülaritesinin artmasıyla birlikte, AFM konsol bazlı nanogirinti, özellikle daha yumuşak malzemelerin mekanik özelliklerini ölçmek için de dikkat çekmeye başladı. Sonuç olarak, Şekil 1'de şematik olarak gösterildiği gibi, nano ölçekli mekanik özellikleri sorgulamak ve ölçmek için günümüzde en yaygın olarak kullanılan iki teknik, bu çalışmanın odak noktası olan aletli nanogirinti (Şekil 1A) ve AFM konsol tabanlı nanogirinti (Şekil 1B)9'dur.

Şekil 1: Aletli ve AFM konsol bazlı nanogirinti sistemlerinin karşılaştırılması. (A) aletli nanogirinti ve (B) AFM konsol tabanlı nanogirinti iletmek için tipik sistemleri gösteren şematik diyagramlar. Bu rakam Qian ve ark.51'den değiştirilmiştir. Kısaltma: AFM = atomik kuvvet mikroskobu. Bu şeklin daha büyük bir versiyonunu görmek için lütfen buraya tıklayın.

Hem aletli hem de AFM konsol bazlı nanogirinti, ilgilenilen bir numune yüzeyini deforme etmek ve ortaya çıkan kuvveti ve yer değiştirmeyi zamanın bir fonksiyonu olarak izlemek için sert bir prob kullanır. Tipik olarak, istenen yük (yani kuvvet) veya (Z-piezo) yer değiştirme profili, kullanıcı tarafından yazılım arayüzü aracılığıyla belirlenir ve diğer parametre ölçülürken doğrudan cihaz tarafından kontrol edilir. Nanogirinti deneylerinden en sık elde edilen mekanik özellik, basınç birimlerine sahip Young modülü olarak da adlandırılan elastik modüldür (E). Bir malzemenin elastik modülü, bağ sertliği ile ilgili temel bir özelliktir ve plastik deformasyonun başlamasından önce elastik (yani tersinir veya geçici) deformasyon sırasında çekme veya basınç gerilmesinin (σ, birim alan başına uygulanan kuvvet) eksenel gerinime (ε, girinti ekseni boyunca orantılı deformasyon) oranı olarak tanımlanır (denklem [1]):

(1)

(1)

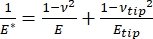

Birçok malzemenin (özellikle biyolojik dokuların) aslında viskoelastik olması nedeniyle, gerçekte, (dinamik veya karmaşık) modülün hem elastik (depolama, faz içinde) hem de viskoz (kayıp, faz dışı) bileşenlerden oluştuğu belirtilmelidir. Gerçek uygulamada, bir nanogirinti deneyinde ölçülen şey, denklemde (2) gösterildiği gibi, ilgilenilen gerçek numune modülü E ile ilişkili olan indirgenmiş modül E * 'dir:

(2)

(2)

Burada E ucu ve ν ucu, nanoindenter ucunun sırasıyla elastik modülü ve Poisson oranıdır ve ν, numunenin tahmini Poisson oranıdır. Poisson oranı, enine eksenel gerinimin negatif oranıdır ve bu nedenle, denklemde (3) gösterildiği gibi, eksenel gerinimlere (örneğin, nanogirinti yüklemesi sırasında) maruz kalındığında bir numunenin enine uzama derecesini gösterir:

(3)

(3)

İndirgenmiş modülden gerçek modüle dönüşüm gereklidir, çünkü a) girinti ucu tarafından verilen eksenel gerinimin bir kısmı enine gerinime dönüştürülebilir (yani, numune yükleme yönüne dik olarak genleşme veya büzülme yoluyla deforme olabilir) ve b) girinti ucu sonsuz derecede sert değildir ve bu nedenle numuneyi girintileme eylemi, ucun bir miktar (küçük) deformasyonuna neden olur. E ucunun E >> durumunda (yani, girinti ucu numuneden çok daha zordur, ki bu genellikle bir elmas probu kullanıldığında doğrudur), indirgenmiş ve gerçek numune modülü arasındaki ilişkinin E ≈ E * (1 - v2) için büyük ölçüde basitleştirildiğini unutmayın. Aletli nanogirinti, doğru kuvvet karakterizasyonu ve dinamik aralık açısından üstün olsa da, AFM konsol tabanlı nanogirinti daha hızlıdır, büyüklük sıralarında daha fazla kuvvet ve yer değiştirme hassasiyeti sağlar, daha yüksek çözünürlüklü görüntüleme ve gelişmiş girinti konumlandırma sağlar ve aynı anda nano ölçekli manyetik ve elektriksel özellikleri araştırabilir9. Özellikle, AFM konsol bazlı nanogirinti, yumuşak malzemelerin (örneğin, polimerler, jeller, lipit çift katmanları ve hücreler veya diğer biyolojik malzemeler), son derece ince (alt μm) filmlerin (girinti derinliğine bağlı olarak substrat etkilerinin devreye girebileceği) nano ölçekte mekanik özelliklerin nicelleştirilmesi için üstündür.10,11 ve grafen gibi asılı iki boyutlu (2D) malzemeler12,13,1415,16, mika17, altıgen bor nitrür (h-BN)18 veya geçiş metali dikalkojenitler (TMDC'ler; örneğin, MoS2)19. Bunun nedeni, ilk temas noktasını doğru bir şekilde belirlemek ve elastik deformasyon bölgesinde kalmak için önemli olan mükemmel kuvvet (sub-nN) ve yer değiştirme (sub-nm) hassasiyetidir.

AFM konsol bazlı nanogirintide, bir AFM probunun numune yüzeyine doğru yer değiştirmesi, kalibre edilmiş bir piezoelektrik eleman (Şekil 1B) tarafından harekete geçirilir ve esnek konsol, numune yüzeyiyle temas ettiğinde yaşanan dirençli kuvvet nedeniyle sonunda bükülür. Konsoldaki bu bükülme veya sapma tipik olarak bir lazeri konsol arkasından ve bir fotodetektöre (konuma duyarlı dedektör [PSD]) yansıtarak izlenir. Konsol sertliği (nN/nm cinsinden) ve sapma hassasiyeti (nm/V cinsinden) bilgisi ile birleştiğinde, ölçülen bu konsol sapmasını (V cinsinden) numuneye uygulanan kuvvete (nN cinsinden) dönüştürmek mümkündür. Temasın ardından, Z-piezo hareketi ile konsol sapması arasındaki fark, numune girinti derinliğini verir. Uç alanı fonksiyonunun bilgisi ile birleştiğinde, bu, uç-numune temas alanının hesaplanmasını sağlar. Elde edilen kuvvet-mesafe veya kuvvet-yer değiştirme (F-D) eğrilerinin temas halindeki kısımlarının eğimi, numunenin nanomekanik özelliklerini belirlemek için uygun bir temas mekaniği modeli (tartışmanın Veri Analizi bölümüne bakınız) kullanılarak sığdırılabilir. AFM konsol bazlı nanogirinti, yukarıda açıklandığı gibi aletli nanogirintiye göre bazı belirgin avantajlara sahip olsa da, burada tartışılacak olan kalibrasyon, uç aşınması ve veri analizi gibi çeşitli pratik uygulama zorlukları da sunmaktadır. AFM konsol tabanlı nanogirintinin bir diğer potansiyel dezavantajı, temas yarıçapı ve girinti derinliklerinin, nano ölçekli AFM probları ve / veya önemli yüzey pürüzlülüğü sergileyen numunelerle çalışırken elde edilmesi zor olabilen indenter yarıçapından çok daha küçük olması gerektiğinden, doğrusal elastikiyet varsayımıdır.

Geleneksel olarak, nanogirinti, istenen bir konumun (yani, ilgi alanı [ROI]) seçildiği ve tek bir kontrollü girinti, bir miktar bekleme süresi ile ayrılmış tek bir konumda birden fazla girinti ve / veya kaba bir girinti ızgarasının Hz sırasına göre bir oranda gerçekleştirildiği bireysel konumlar veya küçük ızgara girinti deneyleri ile sınırlandırılmıştır. Bununla birlikte, AFM'deki son gelişmeler, yüksek hızlı kuvvet eğrisi tabanlı görüntüleme modlarının (sistem üreticisine bağlı olarak çeşitli ticari isimlerle anılır) kullanılmasıyla mekanik özelliklerin ve topografyanın eşzamanlı olarak edinilmesine izin verir; burada kuvvet eğrileri, görüntüleme ayar noktası olarak kullanılan maksimum uç-numune kuvveti ile yük kontrolü altında bir kHz hızında gerçekleştirilir. Bir AFM topografya görüntüsünün elde edilmesine ve ardından görüntü içindeki ilgi çekici noktalarda seçici nanogirintinin ardından nanogirinti konumu üzerinde nano ölçekli mekansal kontrol sağlayan bas ve çek yöntemleri de geliştirilmiştir. Bu çalışmanın birincil odağı olmasa da, hem kuvvet eğrisi tabanlı görüntüleme hem de bas ve çek konsol tabanlı nanogirintinin spesifik seçilmiş uygulama örnekleri temsili sonuçlarda sunulmuştur ve kullanılan belirli AFM platformunda mevcutsa aşağıda özetlenen protokolle birlikte kullanılabilir. Spesifik olarak, bu çalışma, herhangi bir yetenekli AFM sisteminde AFM konsol tabanlı nanogirintinin pratik uygulaması için genelleştirilmiş bir protokolü özetlemektedir ve temsili sonuçlar ve tekniğin başarılı bir şekilde kullanılması için nüansların, zorlukların ve önemli hususların derinlemesine tartışılması da dahil olmak üzere tekniğin dört kullanım örneği (ikisi havada, ikisi sıvıda) sunmaktadır.

Protokol

NOT: Ticari olarak temin edilebilen çok çeşitli AFM'ler ve konsol bazlı nanogirinti için mevcut olan numune tiplerinin ve uygulamalarının çeşitliliği nedeniyle, takip eden protokol, cihaz veya üreticiden bağımsız olarak tüm konsol tabanlı nanogirinti deneyleri için gerekli olan paylaşılan adımlara odaklanarak, doğada nispeten genel olacak şekilde kasıtlı olarak tasarlanmıştır. Bu nedenle, yazarlar okuyucunun konsol bazlı nanogirinti yapmak için seçilen belirli enstrümanı çalıştırma konusunda en azından temel aşinalığa sahip olduğunu varsaymaktadır. Bununla birlikte, aşağıda özetlenen genel protokole ek olarak, AFM'ye ve burada kullanılan yazılıma özgü ayrıntılı bir adım adım standart çalışma prosedürü (SOP) (bkz. Malzeme Tablosu), sıvıdaki numunelerin konsol bazlı nanogirintisine odaklanmış, Ek Malzeme olarak dahil edilmiştir.

1. Numune hazırlama ve cihaz kurulumu

- Numuneyi, ilgilenilen alanın (alanların) mekanik özelliklerini değiştirmeden hem yüzey pürüzlülüğünü (ideal olarak nanometre ölçeğinde, amaçlanan girinti derinliğinden ~ 10 kat daha az) hem de kontaminasyonu en aza indirecek şekilde hazırlayın.

- Ortama (yani hava veya sıvı), beklenen modüle, numune topografyasına ve ilgili özellik boyutlarına bağlı olarak amaçlanan numunenin nanogirintisi için uygun bir AFM probu seçin (tartışmadaki prob seçimi hususlarına bakın). Probu prob tutucuya takın (bkz. Malzeme Tablosu) ve prob tutucuyu AFM tarama kafasına takın.

- AFM yazılımında, bireysel rampaların (yani, kuvvet-yer değiştirme eğrileri) kullanıcı kontrolünü sağlayan uygun bir nanogirinti modu seçin.

NOT: Özel mod, farklı AFM üreticileri ve bireysel cihazlar arasında farklılık gösterecektir (daha fazla ayrıntı ve özel bir örnek için Ek Materyal'de sağlanan SÇP'ye bakın). - Lazeri prob konsolunun arkasına, prob ucunun bulunduğu yerin karşısına ve PSD'ye hizalayın.

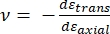

NOT: Lazeri hizalarken ve sıvıda nanogirinti yaparken, özellikle de ışını dağıtabilecek veya kırabilecek yüzen döküntülerden ve / veya hava kabarcıklarından kaçınırken önemli hususlarla ilgili daha fazla ayrıntı için mezenkimal kök hücre uygulama örneğine bakın. AFM optiklerinin, sıvının kırılma indeksini telafi etmek ve yüzeye girerken probun çökmesini önlemek için de ayarlanması gerekebilir.- Toplam voltajı en üst düzeye çıkararak lazer ışını noktasını konsol arkasında ortalayın (Şekil 2A).

- X ve Y (yani yatay ve dikey) sapma sinyallerini mümkün olduğunca sıfıra yakın olacak şekilde ayarlayarak (Şekil 2A) yansıtılan lazer ışını noktasını PSD üzerinde ortalayın, böylece konsol sapmasıyla orantılı bir çıkış voltajı üretmek için maksimum algılanabilir sapma aralığı sağlayın.

- Numune topografyasından, yüzey pürüzlülüğünden ve/veya yüzey yoğunluğundan (pul veya parçacıklar söz konusu olduğunda) emin değilseniz, adım 1.1'de ve tartışmanın numune hazırlama bölümünde açıklandığı gibi, numune uygunluğunu doğrulamak için herhangi bir nanogirinti deneyinden önce bir AFM topografya araştırması taraması gerçekleştirin.

Resim 2: Konuma duyarlı dedektör monitörü. (A) Numune yüzeyine girmeden önce prob konsolunun arkasından ve PSD'nin merkezine (büyük toplam voltaj ve dikey veya yatay sapma eksikliği ile kanıtlandığı gibi) yansıyan düzgün hizalanmış bir lazeri gösteren PSD ekranı (yani, probun numune ile temas etmemesi). (B) Dikey sapma voltajı, konsol saptırıldığında artar (örneğin, prob numune ile temas ettiğinde). Kısaltmalar: PSD = konuma duyarlı dedektör; VERT = dikey; HORIZ = yatay; AMPL = genlik; n/a = uygulanamaz. Bu şeklin daha büyük bir versiyonunu görmek için lütfen buraya tıklayın.

2. Prob kalibrasyonu

NOT: Konsol tabanlı nanogirinti sırasında toplanan F-D eğrisi verilerini kullanarak bir numunenin mekanik özelliklerini ölçmek için üç değer gereklidir: konsol / PSD sisteminin sapma hassasiyeti (DS) ( nm / V veya V / nm), konsol yayı sabiti (nN / nm) ve prob temas alanı, genellikle küresel bir prob durumunda prob yarıçapından daha az belirli bir girinti derinliğinde etkili prob ucu yarıçapı (nm) cinsinden ifade edilir bahşiş.

- Prob/AFM sisteminin DS'sini son derece sert bir malzemeye (örneğin, safir, E = 345 GPa) yükselterek kalibre edin, böylece numunenin deformasyonu en aza indirilir ve böylece uç-numune temasının başlatılmasından sonra piezo'nun ölçülen Z hareketi yalnızca konsol sapmasına dönüştürülür.

NOT: DS kalibrasyonu, deneyler sırasında sistemin DS'sini doğru bir şekilde yansıtmak için planlanan nanogirinti deneyleriyle (yani sıcaklık, ortam vb.) aynı koşullar altında gerçekleştirilmelidir. Termal dengeye ulaşılması ve kararlı lazer çıkış gücü ve işaret kararlılığının kurulması için zamana izin vermek üzere maksimum doğruluk için uzun (30 dakika) bir lazer ısınma periyodu gerekli olabilir. DS, lazer yoğunluğuna ve konsol üzerindeki konumuna, ayrıca probdan yansımanın kalitesine (yani, probun arka yan kaplamasının bozulması DS'yi etkileyecektir) ve PSD20'nin hassasiyetine bağlı olduğundan, lazer her yeniden hizalandığında DS yeniden ölçülmelidir.- Planlanan numune girintileriyle yaklaşık olarak aynı prob sapmasını (V veya nm cinsinden) elde etmek için safir üzerinde DS kalibrasyon girintilerini ayarlayın ve gerçekleştirin, çünkü ölçülen yer değiştirme, uç sapma açısının bir fonksiyonudur ve büyük sapmalar için doğrusal olmayan hale gelir.

- DS'yi (nm/V cinsinden) veya alternatif olarak, ters optik kol hassasiyetini (V/nm cinsinden), Şekil 3A'da gösterildiği gibi, ortaya çıkan F-D eğrisindeki ilk temas noktasından sonra temas halinde rejimin doğrusal kısmının eğiminden belirleyin.

- Her DS değerini kaydederek rampayı en az 5 kez tekrarlayın. Maksimum doğruluk için değerlerin ortalamasını kullanın. Ölçümlerin göreceli standart sapması (RSD) ~% 1'i aşarsa, DS'yi yeniden ölçün, çünkü bazen ilk birkaç F-D eğrisi, yapışkan kuvvetlerin ilk kez uygulanması nedeniyle ideal değildir.

- Prob konsolunun yay sabiti (k) fabrikada kalibre edilmemişse (örneğin, lazer Doppler vibrometri [LDV] ile), yay sabitini kalibre edin.

NOT: Termal ayar yöntemi, k < 10 N/m'lik nispeten yumuşak konsollar için idealdir (özellikle k > 10 N/m'lik sert konsollar için alternatif yöntemlerin bir listesi ve açıklaması için tartışmanın yay sabiti bölümüne bakınız). Şekil 3B, C'de gösterildiği gibi, termal ayar tipik olarak AFM kontrol yazılımına entegre edilmiştir.

- Prob fabrikada kalibre edilmiş bir uç yarıçapı ölçümü ile gelmiyorsa (örneğin, taramalı elektron mikroskobu [SEM] görüntüleme yoluyla ), etkili uç yarıçapını, R'yi ölçün.

NOT: Uç yarıçapını ölçmek için iki yaygın yöntem vardır (ilgili tartışma bölümüne bakın), ancak nanometre ölçekli prob uçları için en yaygın olanı, numuneyi görüntüleyen uçtan ziyade ucu etkili bir şekilde görüntülemeye yarayan çok sayıda son derece keskin (sub-nm) özellik içeren bir pürüzlülük standardı ( Malzeme Tablosuna bakınız) kullanan kör uç rekonstrüksiyonu (BTR) yöntemidir.- BTR yöntemini kullanıyorsanız, çok keskin özelliklerin izlenmesini optimize etmeye yardımcı olmak için yavaş bir tarama hızı (<0,5 Hz) ve yüksek geri bildirim kazanımları kullanarak pürüzlülük (uç karakterizasyonu) numunesini görüntüleyin. Beklenen uç yarıçapına göre bir görüntü boyutu ve piksel yoğunluğu (çözünürlük) seçin (örneğin, 3 μm x 3 μm alanın 1024 x 1024 piksel görüntüsü ~3 nm yanal çözünürlüğe sahip olacaktır).

- Prob ucunu modellemek ve Şekil 3D-F'de gösterildiği gibi beklenen numune girinti derinliğinde uç yarıçapını ve etkili uç çapını tahmin etmek için AFM görüntü analiz yazılımını kullanın (bkz.

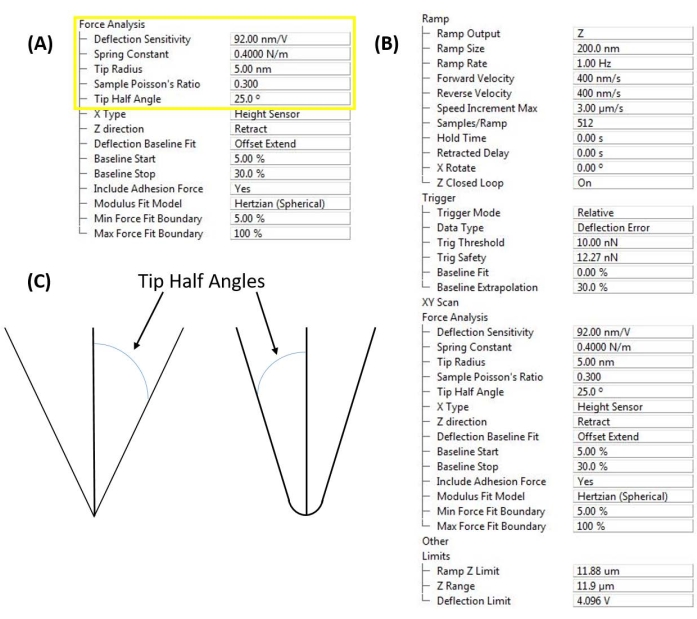

- Prob kalibrasyonunu tamamladıktan sonra, Şekil 4A'da gösterildiği gibi DS, k ve R değerlerini cihaz yazılımına girin.

- Ölçülen indirgenmiş modülün gerçek numune modülü9'a dönüştürülmesini sağlamak için numunenin Poisson oranının (ν) bir tahminini girin. Uç şekline ve girinti derinliğine göre konik veya konisferik bir temas mekaniği modeli kullanılıyorsa, uç yarım açısının da girilmesi gerekmektedir (Şekil 4C).

NOT: Modül, tahmini Poisson oranındaki küçük hatalara veya belirsizliklere karşı nispeten duyarsızdır. ν = 0.2-0.3 tahmini, birçok malzeme21 için iyi bir başlangıç noktasıdır.

- Ölçülen indirgenmiş modülün gerçek numune modülü9'a dönüştürülmesini sağlamak için numunenin Poisson oranının (ν) bir tahminini girin. Uç şekline ve girinti derinliğine göre konik veya konisferik bir temas mekaniği modeli kullanılıyorsa, uç yarım açısının da girilmesi gerekmektedir (Şekil 4C).

Şekil 3: Prob kalibrasyonu. (A) Sapma hassasiyeti tayini. Yansıtıcı bir arka taraf alüminyum kaplamalı standart bir kılavuz çekme modu probu (nominal k = 42 N / m; bkz. Malzeme Tablosu) için safir bir substrat (E = 345 GPa) üzerinde gerçekleştirilen temsili bir sapma hassasiyeti ölçümünün sonucu. Ölçülen yaklaşım (mavi iz) ve geri çekme veya geri çekme (kırmızı iz) eğrileri gösterilmektedir. 59.16 nm/V'luk ölçülen sapma hassasiyeti, dikey noktalı kırmızı çizgiler arasındaki bölge tarafından gösterildiği gibi, yaklaşma eğrisinin temas halinde ve dönüş noktaları arasına yerleştirilmesiyle belirlendi. Yüzeyden çekilmeden önce geri çekme/geri çekme eğrisinde belirgin olan negatif yönlü sapma bölgesi, uç-numune yapışmasının göstergesidir. (B,C) Termal ayar. İki farklı prob için karşılık gelen uyumlarla (kırmızı izler) temsili konsol termal gürültü spektrumları (mavi izler). (B) İlk tahmin olarak kullanılan nominal yay sabiti k = 0,4 N/m olan standart kuvvet eğrisi tabanlı AFM görüntüleme probu için termal ayar kurulumu ve uyum parametreleri (bkz. Konsol termal gürültü spektrumunun uyumu, f 0 = 79.8 kHz'lik temel bir rezonans frekansı verir, bu da f0 = 70 kHz nominal değeri ile oldukça iyi bir uyum içindedir. Ölçülen Q faktörü 58.1'dir. Uyumun iyiliği (R2 = 0.99), uyumun iki dikey kesikli kırmızı çizgi arasındaki verilerle anlaşmasına dayanır. Doğru sonuçlar için hem ortam sıcaklığını hem de sapma hassasiyetini bilmek ve girmek önemlidir. (C) Canlı hücreler ve izole çekirdekler üzerinde nanomekanik ölçümler yapmak için kullanılan son derece yumuşak bir konsol için konsol termal gürültü spektrumu ve buna karşılık gelen uyum (yani, termal ayar). ~ 2-3 kHz'lik önemli ölçüde daha düşük doğal rezonans frekansına dikkat edin. (D-F) Kör uç rekonstrüksiyonu. Bir elmas uç probu için temsili kör uç rekonstrüksiyon iş akışı (nominal R = 40 nm; bkz. (D) AFM prob ucunu görüntülemeye yarayan bir dizi son derece keskin (nm altı) titanyum çividen oluşan bir uç karakterizasyon örneğinin 5 μm x 5 μm görüntüsü. (E) Prob ucunun sonuçta yeniden yapılandırılmış modeli (ters yükseklik görüntüsü). (F) Uç tepesinden kullanıcı tarafından seçilen 8 nm yükseklikte (yani, girinti derinliği << R) tahmini R = 29 nm bitiş yarıçapı ve 40 nm etkin uç çapı dahil olmak üzere, bu yükseklikteki uç-numune temas alanının dairesel bir profil varsayılarak etkili bir çapa dönüştürülmesiyle hesaplanan kör uç rekonstrüksiyon uydurma sonuçları (yani, A = πr 2 = π(d/2)2) küresel temas mekaniği modelleriyle kullanım için. Kısaltmalar: AFM = atomik kuvvet mikroskobu; ETD = etkili uç çapı. Bu şeklin daha büyük bir versiyonunu görmek için lütfen buraya tıklayın.

Şekil 4: Yazılım arayüzü girişleri. (A) Prob kalibrasyon sabitleri. Kantitatif nanomekanik ölçümleri etkinleştirmek için ölçülen sapma hassasiyetini, yay sabitini ve uç yarıçapını girmek için yazılım kullanıcı arayüzü ( Malzeme Tablosuna bakınız). Hem probun hem de numunenin Poisson oranı, konsol bazlı nanogirinti kuvveti eğrilerinden numunenin elastik veya Young modülünü hesaplamak için gereklidir. (B) Rampa kontrol penceresi. Rampanın kendisini tanımlayan parametreler (yani girinti profili), cihaz tetikleme (örneğin, kuvvet ve yer değiştirme kontrolü), sonraki kuvvet analizi ve hareket limitleri (A / D dönüştürücüsünün Z-piezo'yu kontrol etmede ve PSD sapmasını okumada çalışması gereken aralığı daraltarak ölçüm hassasiyetini artırmak için) konsol tabanlı nanogirinti deneylerini ayarlamak için yazılım kullanıcı arayüzü ( Malzeme Tablosuna bakınız). (C) Uç yarım açısı (prob geometrisine veya doğrudan ölçüme dayanarak), konik, piramidal veya konisferik temas mekaniği modeli (örneğin, Sneddon) kullanılıyorsa önemlidir. Bu şeklin daha büyük bir versiyonunu görmek için lütfen buraya tıklayın.

3. Kuvvet-yer değiştirme (F-D) verilerini toplayın

NOT: Burada sunulan parametre değerleri (bkz. Şekil 4B), belirli bir numune için kuvvet ve girinti aralığına bağlı olarak değişebilir.

- AFM başlığının altındaki örnekte gezinin ve istediğiniz ilgi alanına girin.

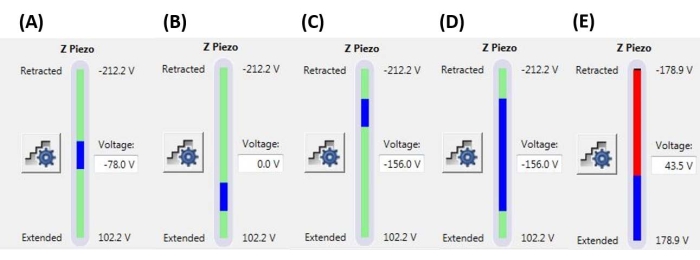

- Dikey sapma sinyalini izleyin (Şekil 2B) veya uç ile numunenin temas halinde olduğunu doğrulamak için küçük (~50-200 nm) bir başlangıç rampası (Şekil 4B) gerçekleştirin (bkz. Şekil 5A).

- AFM kafa pozisyonunu hafifçe yukarı doğru ayarlayın (tam rampa boyutunun ~% 50'sine karşılık gelen adımlarla) ve tekrar rampa yapın. Neredeyse düz bir rampa (Şekil 5B) ve konsolların minimum dikey sapması (Şekil 2A) ile kanıtlandığı gibi, uç ve numune temas halinde olana kadar tekrarlayın.

- Belirgin bir uç-numune etkileşimi olmadığında ( Şekil 2A ve Şekil 2B'yi karşılaştırın), AFM kafasını manuel olarak hareket ettirirken prob ucunun numuneye çarpmamasını sağlamak için AFM kafasını rampa boyutunun ~% 50 -% 100'üne karşılık gelen bir miktarda indirin. İyi bir eğri (Şekil 5D) veya Şekil 5C'ye benzer bir eğri gözlenene kadar tekrarlayarak tekrar rampa. İkinci durumda, iyi temas ve Şekil 5D'de gösterilene benzer bir kuvvet eğrisi elde etmek için rampa boyutunun ~% 20 -% 50'sine eşit ek bir küçük AFM kafa indirme ayarı yapın.

- Rampa parametrelerini ayarlayın (aşağıda açıklandığı ve aşağıda gösterildiği gibi) Şekil 4B) cihaz, prob ve numune için optimize etmek ve aşağıda gösterilene benzer rampalar elde etmek için Şekil 5D.

- Numuneye (ör. kalınlık, beklenen modül, yüzey pürüzlülüğü) ve istenen girinti derinliğine bağlı olarak uygun bir rampa boyutu (yani, bir rampa döngüsü boyunca toplam Z-piezo hareketi) seçin.

NOT: Daha sert numuneler için, daha az numune deformasyonu (ve dolayısıyla belirli bir Z-piezo hareketi için daha fazla prob sapması) meydana gelmesi muhtemeldir, bu nedenle rampa boyutu genellikle daha yumuşak numunelerden daha küçük olabilir. Sert numuneler ve konsollar için tipik rampa boyutları onlarca nm olabilirken, yumuşak numuneler ve konsollar için rampalar yüzlerce nm ila birkaç μm boyutunda olabilir; Seçilen belirli uygulama örnekleri temsili sonuçlar bölümünde sunulmuştur. Mümkün olan minimum ve maksimum rampa boyutlarının cihaza bağlı olduğunu unutmayın. - Uygun bir rampa hızı seçin (1 Hz çoğu numune için iyi bir başlangıç noktasıdır).

NOT: Rampa hızı, kontrol ve/veya algılama elektronik hızları/bant genişlikleri ile sınırlandırılabilir. Rampa boyutu ile birlikte, rampa hızı uç hızını belirler. Uç hızı, viskoelastik etkilerin histerezis artefaktlarına neden olabileceği yumuşak malzemeleri girintilendirirken özellikle dikkate alınması önemlidir 9,22. - Tetiklenmiş (yük kontrollü) veya tetiklenmemiş (yer değiştirme kontrollü) bir rampa kullanıp kullanmayacağınızı seçin.

NOT: Tetiklenen bir rampada, sistem, istenen tetikleme eşiği (yani, ayar noktası kuvveti veya konsol sapması) tespit edilene kadar kullanıcı tanımlı adımlarla (rampa boyutuna ve çözünürlüğüne veya veri noktası sayısına bağlı olarak) numuneye yaklaşır, bu noktada sistem orijinal konumuna geri çekilir ve F-D eğrisini görüntüler. Tetiklenmemiş bir rampada, sistem Z-piezo'yu kullanıcı tanımlı rampa boyutu tarafından belirtilen mesafeye kadar uzatır ve ölçülen F-D eğrisini görüntüler. Tetiklenen rampalar çoğu kullanım durumu için tercih edilir, ancak tetiklenmemiş rampalar keskin, kolayca tanımlanabilir bir temas noktası göstermeyen yumuşak malzemeleri araştırırken yararlı olabilir.- Tetiklenmiş bir rampa seçilirse, numunede istenen girintiyle sonuçlanması için tetikleme eşiğini (kullanıcı tanımlı izin verilen maksimum kuvvet veya rampanın sapması) ayarlayın.

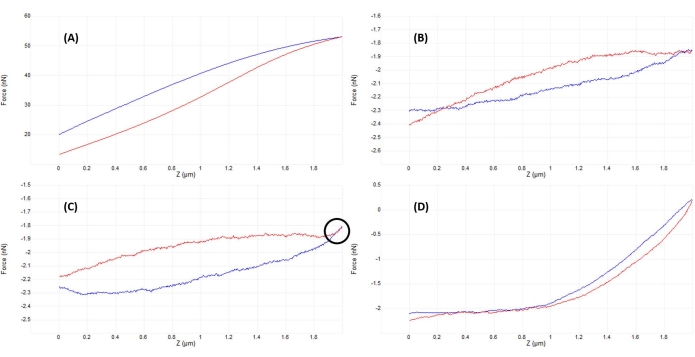

NOT: Bir tetikleme eşiğinin kullanılması, bir rampanın belirtilen tam rampa boyutuna (Z-piezo uzantısı) ulaşmadan önce sona erebileceği (yani, probun geri çekilmeye başlayabileceği) anlamına gelir. Değerler, uç numune sistemine bağlı olarak birkaç nN ile birkaç μN arasında değişebilir. - Z-piezo'nun maksimum aralığının rampayı yürütmek için kullanılacak kısmını belirlemek için rampa konumunu ayarlayın. Rampa boyutunun toplam aralığının maksimum Z-piezo aralığının dışında başlamadığından veya bitmediğinden emin olun ( Şekil 6'daki temsili örneklere bakın), aksi takdirde F-D eğrisinin bir kısmı herhangi bir fiziksel ölçümü temsil etmeyecektir (yani, Z-piezo hareket ettirilmeyecek, tamamen uzatılacak veya geri çekilecektir).

- Tetiklenmiş bir rampa seçilirse, numunede istenen girintiyle sonuçlanması için tetikleme eşiğini (kullanıcı tanımlı izin verilen maksimum kuvvet veya rampanın sapması) ayarlayın.

- Ölçümün istenen çözünürlüğünü (yani, F-D eğrisinin nokta yoğunluğu) elde etmek için numune / rampa sayısını (örneğin, 512 numune / rampa ) ayarlayın.

NOT: Maksimum numune/rampa, yazılım (dosya boyutu) veya donanım kısıtlamaları (ör. rampa hızına bağlı olarak analogdan dijitale [A/D] dönüştürme hızı) ile sınırlandırılabilir. Sistemin A/D dönüştürücüsünün etkin çözünürlüğünü artırmak için izin verilen Z-piezo veya sapma aralığını sınırlamak da mümkündür ( Şekil 4B'deki sınır parametrelerine bakın). - Probu X yönünde (konsola paralel) hafifçe hareket ettirirken Z yönünde (konsola dikey) girinti yaparak numune ve uç üzerindeki kesme kuvvetlerini azaltmak için X-rotasyonunu ayarlayın. X-döndürme için, prob tutucunun normal yüzeye göre ofset açısına eşit bir değer kullanın (12° tipiktir).

NOT: X-döndürme gereklidir, çünkü konsol, gelen lazer ışınının PSD'ye yansımasına izin vermek için prob tutucuya yüzeye göre küçük bir açıyla monte edilmiştir. Ek olarak, prob ucunun ön ve arka açıları birbirinden farklı olabilir (yani, prob ucu asimetrik olabilir). Bireysel prob ve AFM üreticilerinden daha spesifik bilgiler elde edilebilir.

- Numuneye (ör. kalınlık, beklenen modül, yüzey pürüzlülüğü) ve istenen girinti derinliğine bağlı olarak uygun bir rampa boyutu (yani, bir rampa döngüsü boyunca toplam Z-piezo hareketi) seçin.

Şekil 5: İyi kuvvet eğrileri elde etmek için devreye girdikten sonra uç-numune ayrımını optimize etme. 5 μm yarıçaplı yarım küre şeklinde sonlanan kalibre edilmiş yumuşak silikon nitrür konsollu (nominal k = 0.04 N/m) canlı bir mezenkimal kök hücre çekirdeği üzerinde sıvı (fosfat tamponlu salin) içinde girinti yaparken elde edilen temsili kuvvet-yer değiştirme eğrilerinin sıralı örnekleri (bkz. Hücre yüzeyini meşgul etme ve girinti parametrelerini optimize etme sürecinde, prob yaklaşımı mavi renkte gösterilerek ve kırmızı renkte geri çekilme / geri çekilme ile eğriler elde edildi. (A) Uç, rampaya başlamadan önce numuneyle zaten devrededir ve temas halindedir, bu da düz bir ön temas tabanı olmaksızın büyük konsol sapmasına ve kuvvetlerine yol açar. (B) Ucu numuneden yeterince uzağa manuel olarak hareket ettirdikten sonra, tetiklenmemiş 2 μm'lik bir rampa, neredeyse düz olan bir F-D eğrisi ile sonuçlanır (yani, kuvvette neredeyse hiç değişiklik olmaz). Ortam koşullarında, eğri daha düz olacaktır, ancak akışkanda, ortamın viskozitesi, yüzey teması olmasa bile, burada görüldüğü gibi bir rampa sırasında prob konsolunun hafif sapmalarına neden olabilir. (C) Rampaya başlamadan önce yüzeye biraz daha yaklaştıktan sonra, yaklaşma ve geri çekilme eğrileri, rampanın dönüş noktasına yakın bir kuvvet artışı (artan eğim) gösterir (yani, yaklaşımdan geri çekilmeye geçiş). Aranması gereken anlatım işareti, yaklaşım (mavi) ve geri çekilme (kırmızı) eğrilerinin, yüzeyle fiziksel bir etkileşimin göstergesi olan üst üste binmeye (siyah daire ile gösterilen bölge) başlamasıdır. (D) Rampa parametrelerinin optimizasyonundan sonra elde edilen ve hücre yüzeyine C'den biraz daha yakın (~ 1 μm) yaklaşan ideal bir F-D eğrisi, böylece prob, rampanın yaklaşık yarısını hücre ile temas halinde geçirir ve yaklaşım eğrisinin temas kısmına uyacak ve elastik modülü belirlemek için yeterli deformasyonu sağlar. Nispeten uzun, düz, düşük gürültülü taban çizgisi, uygulama algoritmasının temas noktasını belirlemesini kolaylaştırır. Kısaltma: F-D = kuvvet-yer değiştirme. Bu şeklin daha büyük bir versiyonunu görmek için lütfen buraya tıklayın.

Şekil 6: Rampa boyutu ve konumu. Mevcut toplam Z-piezo hareket aralığına (yeşil çubuk) göre rampanın (mavi çubuk) derecesini gösteren Z-piezo monitör. (A) Z-piezo konumu, hem mavi çubuğun kabaca yeşil çubuğun ortasında yer alması hem de mevcut Z-piezo voltajının (-78,0 V) kabaca tamamen geri çekilmiş (-212,2 V) ve genişletilmiş (+102,2 V) değerleri arasında olmasıyla gösterildiği gibi, hareket aralığının ortasına yakındır. (B) Z-piezo, sapma voltajı uygulanmadan A'ya göre uzatılır. (C) Z-piezo, A ve B'ye göre geri çekilir. (D) Z-piezo pozisyonu -156.0 V'de C'deki ile aynıdır, ancak Z-piezo'nun tüm hareket aralığından daha fazla yararlanmak için rampa boyutu A-C'ye göre artırılmıştır. € Rampa boyutu mevcut rampa konumu için çok büyük, bu da Z-piezo'nun aralığının sonuna kadar uzatılmasına neden oluyor. Bu, sistem Z-piezo'yu daha fazla uzatamadığından F-D eğrisinin düz çizgiye çıkmasına neden olacaktır. Kısaltma: F-D = kuvvet-yer değiştirme. Bu şeklin daha büyük bir versiyonunu görmek için lütfen buraya tıklayın.

4. F-D eğrisi analizi

- Uygun bir veri analizi yazılım paketi seçin. Analiz edilecek verileri seçin ve yükleyin.

NOT: Birçok AFM üreticisi ve AFM görüntü işleme yazılımı programı, F-D eğrisi analizi için yerleşik desteğe sahiptir. Alternatif olarak, açık kaynaklı AtomicJ yazılım paketi gibi özel bir F-D eğri analizi paketinin artan esnekliği ve özellikleri, özellikle büyük veri kümelerinin toplu işlenmesi ve istatistiksel analizi veya karmaşık temas mekaniği modellerinin uygulanması için yararlı olabilir23. - Yay sabiti, DS ve prob ucu yarıçapı için kalibre edilmiş değerlerin yanı sıra Young modülü ve prob ucu için Poisson oranı (malzeme bileşimine göre) ve numunenin Poisson oranı ile ilgili tahminleri girin.

NOT: Elmas uçlu bir girinti kullanılıyorsa, Eucu = 1140 GPa ve νuç = 0,07 değerleri 21,24,25,26 kullanılabilir. Standart bir silikon prob için, E ucu = 170 GPa ve ν ucu = 0.27 tipik olarak kullanılabilir, ancak Young'ın silikon modülü kristalografik yönelime bağlı olarak değişir27. - Uç ve numune için uygun bir nanogirinti temas mekaniği modeli seçin.

NOT: Birçok yaygın küresel uç modeli için (örneğin, Hertz, Maugis, DMT, JKR), numunedeki girinti derinliğinin uç yarıçapından daha az olması zorunludur; aksi takdirde prob ucunun küresel geometrisi yerini konik veya piramidal bir şekle bırakır (Şekil 4C). Konik (örneğin, Sneddon28) ve piramidal modeller için, uç yarım açısı (yani, ucun yan duvarı ile uç ucuna dik bir biseksiyon çizgisi arasındaki açı; Şekil 4C) bilinmelidir ve genellikle prob üreticisinden temin edilebilir. Temas mekaniği modelleri hakkında daha fazla bilgi için lütfen thedDiscussion'ın Veri Analizi bölümüne bakın. - Uydurma algoritmasını çalıştırın. F-D eğrilerinin doğru şekilde takılıp takılmadığını kontrol edin; birliğe yakın ortalama bir R 2'ye karşılık gelen düşük bir artık hata (örneğin, R2 > 0,9) tipik olarak seçilen model 29,30'a iyi bir uyumun göstergesidir. İsterseniz eğriyi, model uyumunu ve hesaplanan temas noktalarını görsel olarak incelemek için tek tek eğrileri yerinde kontrol edin (örneğin, Şekil 7'ye ve tartışmanın Veri Analizi bölümüne bakın).

Sonuçlar

Kuvvet-yer değiştirme eğrileri

Şekil 7, reçineye gömülü loblolly çam örnekleri (Şekil 7A) ve mezenkimal kök hücre (MSC) çekirdekleri üzerindeki sıvıda (fosfat tamponlu salin [PBS]) havada yapılan nanogirinti deneylerinden elde edilen temsili, ideale yakın F-D eğrilerini göstermektedir (Şekil 7B). Herhangi bir temas mekaniği modelinin kullanılması, ilk uç-numune temas noktasının doğru ...

Tartışmalar

Numune hazırlama

Havadaki nanogirinti için, yaygın hazırlama yöntemleri arasında kriyoseksiyon (örneğin, doku numuneleri), taşlama ve / veya parlatma ve ardından ultramikrotoming (örneğin, reçineye gömülü biyolojik numuneler), iyon frezeleme veya odaklanmış iyon demeti hazırlama (örneğin, parlatma için uygun olmayan yarı iletken, gözenekli veya karışık sertlik numuneleri), mekanik veya elektrokimyasal parlatma (örneğin, metal alaşımları) veya ince film biriktirme (örne...

Açıklamalar

Yazarların açıklayacak çıkar çatışmaları yoktur.

Teşekkürler

Tüm AFM deneyleri Boise State Üniversitesi Yüzey Bilimleri Laboratuvarı'nda (SSL) gerçekleştirildi. SEM karakterizasyonu Boise State Center for Materials Characterization'da (BSCMC) gerçekleştirildi. Bu yayında biyoyakıt hammaddeleri ile ilgili olarak bildirilen araştırmalar, kısmen ABD Enerji Bakanlığı, Enerji Verimliliği ve Yenilenebilir Enerji Ofisi, Hammadde Dönüşüm Arayüzü Konsorsiyumu'nun (FCIC) bir parçası olarak Biyoenerji Teknolojileri Ofisi tarafından ve DOE Idaho Operasyon Ofisi Sözleşmesi DE-AC07-051ID14517 kapsamında desteklenmiştir. Hücre mekaniği çalışmaları, Ulusal Sağlık Enstitüleri (ABD) tarafından AG059923, AR075803 ve P20GM109095 hibeleri ve Ulusal Bilim Vakfı (ABD) 1929188 ve 2025505 hibeleri ile desteklenmiştir. Model lipid çift katmanlı sistemler çalışması, R01 EY030067 hibesi kapsamında Ulusal Sağlık Enstitüleri (ABD) tarafından desteklenmiştir. Yazarlar, Şekil 11'de gösterilen kompozit görüntüyü ürettiği için Dr. Elton Graugnard'a teşekkür eder.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Atomic force microscope | Bruker | Dimension Icon | Uses Nanoscope control software, including PeakForce Quantitative Nanomechanical Mapping (PF-QNM), FastForce Volume (FFV), and Point-and-Shoot Ramping experimental workspaces |

| AtomicJ | American Institute of Physics | https://doi.org/10.1063/1.4881683 | Flexible, powerful, free open source Java-based force curve analysis software package. Supports numerous contact mechanic models, such as Hertz, Sneddon DMT, JKR, Maugis, and cone or pyramid (including blunt and truncated). Also includes a variety of initial contact point estimation methods to choose from. Supports batch processing of data and subsequent statistical analysis (e.g., averages, standard deviations, histograms, goodness of fit, etc.). Literature citation is: P. Hermanowicz, M. Sarna, K. Burda, and H. Gabry , “AtomicJ: An open source software for analysis of force curves” Rev. Sci. Instrum. 85: 063703 (2014), https://doi.org/10.1063/1.4881683 , “AtomicJ: An open source software for analysis of force curves” Rev. Sci. Instrum. 85: 063703 (2014), https://doi.org/10.1063/1.4881683 |

| Buffer solution (PBS) | Fisher Chemical (NaCl), Sigma Aldrich (KCl), Fisher BioReagents (Na2HPO4 and KH2PO4) | S271 (>99% purity NaCl), P9541 (>99% purity KCl), BP332(>99% purity Na2HPO4), BP362 (>99% purity KH2PO4) | Phosphate buffered saline (PBS) was prepared in the laboratory as an aqueous solution consisting of 137 mM NaCl, 2.7 mM KCl, 10 mM Na2HPO4, and 1.8 mM KH2PO4 dissolved in ultrapure water. Reagents were measured out using an analytical balance, and glassware was cleaned with soap and water followed by autoclaving immediately prior to use. |

| Chloroform | |||

| Diamond tip AFM probe | Bruker | PDNISP | Pre-mounted factory-calibrated cube corner diamond (E = 1140 GPa) tip AFM probe (nominal R = 40 nm) with a stainless steel cantilever (nominal k = 225 N/m, f0 = 50 kHz). Spring constant is measured at the factory (k = 256 N/m for the probe, Serial #13435414, used here) and calibration data (including AFM images of indents showing probe geometry) is provided with the probe. |

| Diamond ultramicrotome blade | Diatome | Ultra 35° | 2.1 mm width. Also used a standard glass blade for intial rough cut of sample surface before transitioning to diamond blade for final surface preparation |

| Epoxy | Gorilla Glue | 26853-31-6 | Epoxy resin and hardner were mixed in a 1:1 ratio, a small drop was placed on a stainless steel sample puck (Ted Pella), and V1 grade muscovite mica (Ted Pella) was attached to create an atomically flat surface for preparation of phospholipid membranes. |

| Ethanol | |||

| LR white resin, medium grade (catalyzed) | Electron Microscopy Sciences | 14381 | 500 mL bottle, Lot #150629 |

| Mesenchymal stem cells (MSCs) | N/A | N/A | MSCs for nanomechanical studies were primary cells harvested from 8-10 week old male C57BL/6 mice as described in Goelzer, M. et al. "Lamin A/C Is Dispensable to Mechanical Repression of Adipogenesis" Int J Mol Sci 22: 6580 (2021) doi:10.3390/ijms22126580 and Peister, A. et al. "Adult stem cells from bone marrow (MSCs) isolated from different strains of inbred mice vary in surface epitopes, rates of proliferation, and differentiation potential" Blood 103: 1662-1668 (2004), doi:10.1182/blood-2003-09-3070. |

| Modulus standards | Bruker | PFQNM-SMPKIT-12M | Used HOPG (E = 18 GPa) and PS (E = 2.7 GPa). Also contains 2x PDMS (Tack 0, E = 2.5 MPa; Tack 4, E = 3.5 MPa), PS-LDPE (E = 2.0/0.2 GPa), fused silica (E = 72.9 GPa), sapphire (E - 345 GPa), and tip characterization (titanium roughness) sample. All samples come pre-mounted on a 12 mm diameter steel disc (sample puck). |

| Muscovite mica | Ted Pella | 50-12 | 12 mm diameter, V1 grade muscovite mica |

| Nanscope Analysis | Bruker | Version 2.0 | Free AFM image processing and analysis software package, but designed for, and proprietary/limited to Bruker AFMs; similar functionality is available from free, platform-independent AFM image processing and analysis software packages such as Gwyddion, WSxM, and others. Has built-in capabilities for force curve analysis, but AtomicJ is more flexible/full featured (e.g., more built-in contact mechanics models to choose from, statistical analysis of force curve fitting results, etc.) for force curve analysis and handles batch processing of force curves. |

| Phospholipids: POPC, Cholesterol (ovine) | Avanti Polar Lipids | POPC: CAS # 26853-31-6, Cholesterol: CAS # 57-88-5 | POPC lipid dissolved in chloroform (25 mg/mL) was obtained from vendor and used without further purification. Cholesterol powder from the same vendor was dissolved in chloroform (20 mg/mL). |

| Probe holder (fluid, lipid bilayers) | Bruker | MTFML-V2 | Specific to the particular AFM used; MTFML-V2 is a glass probe holder for scanning in fluid on a MultiMode AFM. |

| Probe holder (fluid, MSCs) | Bruker | FastScan Bio Z-scanner | Used with Dimension FastScan head (XY flexure scanners). Serial number MXYPOM5-1B154. |

| Probe holder (standard, ambient) | Bruker | DAFMCH | Specific to the particular AFM used; DAFMCH is the standard contact and tapping mode probe holder for the Dimension Icon AFM, suitable for nanoindentation (PF-QNM, FFV, and point-and-shoot ramping) |

| Sample Puck | Ted Pella | 16218 | Product number is for 15 mm diameter stainless steel sample puck. Also available in 6 mm, 10 mm, 12 mm, and 20 mm diameters at https://www.tedpella.com/AFM_html/AFM.aspx#anchor842459 |

| Sapphire substrate | Bruker | PFQNM-SMPKIT-12M | Extremely hard surface (E = 345 GPa) for measuring deflection sensitivity of probes (want all of the deflection to come from the probe, not the substrate). Part of the PF-QNM/modulus standards kit. |

| Scanning electron microscope | Hitachi | S-3400N-II | Located at Boise State. Used to perform co-localized SEM/EDS on all samples except additively manufactured (AM) Ti-6Al-4V. |

| Silicon AFM probes (standard) | NuNano | Scout 350 | Standard tapping mode silicon probe with reflective aluminum backside coating; k = 42 N/m (nominal), f0 = 350 kHz. Nominal R = 5 nm. Also available uncoated or with reflective gold backside coating. Probes with similar specifications are available from other manufacturers (e.g., Bruker TESPA-V2). |

| Silicon AFM probes (stiff) | Bruker | RTESPA-525, RTESPA-525-30 | Rotated tip etched silicon probes with reflective aluminum backside coating; k = 200 N/m (nominal), f0 = 525 kHz. Nominal R = 8 nm for RTESPA-525, R = 30 nm for RTESPA-525-30. Spring constant of each RTESPA-525-30 is measured individually at the factory via laser Doppler vibrometry and supplied with the probe. |

| Silicon carbide grit paper (abrasive discs) | Allied | 50-10005 | 120 grit |

| Silicon nitride AFM probes (soft, large radius hemispherical tip) | Bruker | MLCT-SPH-5UM, MLCT-SPH-5UM-DC | Also MLCT-SPH-1UM-DC. New product line of factory-calibrated (probe radius and spring constants of all cantilevers) large radius (R = 1 or 5 mm) hemispherical tip (at the end of a 23 mm long cylindrical shaft) probes. DC = drift compensation coating. 6 cantilevers/probe (A-F). Nominal spring constants: A, k = 0.07 N/m; B, k = 0.02 N/m; C, k = 0.01 N/m; D, k = 0.03 N/m; E, k = 0.1 N/m; F, k = 0.6 N/m. |

| Silicon nitride AFM probes (soft, medium sharp tip) | Bruker | DNP | 4 cantilevers/probe (A-d). Nominal spring constants: A, k = 0.35 N/m; B, k = 0.12 N/m; C, k = 0.24 N/m; D, k = 0.06 N/m. Nominal radii of curvature, R = 10 nm. |

| Silicon nitride AFM probes (soft, sharp tip) | Bruker | ScanAsyst-Air | Nominal values: resonance frequency, f0 = 70 kHz; spring constant, k = 0.4 N/m; radius of curvature, R = 2 nm. Designed for force curve based AFM imaging. |

| Superglue | Henkel | Loctite 495 | Cyanoacrylate based instant adhesive. Lots of roughly equivalent products are readily available. |

| Syringe pump | New Era Pump Systems | NE1000US | One channel syringe pump system with infusion and withdrawal capacity |

| Tip characterization standard | Bruker | PFQNM-SMPKIT-12M | Titanium (Ti) roughness standard. Part of the PF-QNM/modulus standards kit. |

| Ultrahigh purity nitrogen (UHP N2), 99.999% | Norco | SPG TUHPNI - T | T size compressed gas cylinder of ultrahigh purity (99.999%) nitrogen for drying samples |

| Ultramicrotome | Leica | EM UC6 | Equipped with a glass blade (standard, for intial sample preparation) and a diamond blade (for final preparation) |

| Ultrapure water | Thermo Fisher | Barnstead Nanopure Model 7146 | Model has been discontinued, but equivalent products are available. Produces ≥18.2 MΩ*cm ultrapure water with 1-5 ppb TOC (total organic content), per inline UV monitoring. Includes 0.2 µm particulate filter, ion exchange columns, and UV oxidation chamber. |

| Variable Speed Grinder | Buehler | EcoMet 3000 | Used with silicon carbide grit papers during hand polishing. |

| Vibration isolation table (active) | Herzan | TS-140 | Used with Bruker MultiMode AFM. Sits on a TMC 65-531 vibration isolation table. Bruker Dimension Icon AFM utilizes strictly passive vibration isolation (comes from manufacturer with custom acoustic hood, air table, and granite slab). |

| Vibration isolation table (passive) | TMC | 65-531 | 35" x 30" vibration isolation table with optional air damping (disabled). Used with Bruker MultiMode AFM. Herzan TS-140 "Table Stable" active vibration control table is located on top. |

Referanslar

- Hart, E. W. Theory of the tensile test. Acta Metallurgica. 15 (2), 351-355 (1967).

- Fell, J. T., Newton, J. M. Determination of tablet strength by the diametral-compression test. Journal of Pharmaceutical Sciences. 59 (5), 688-691 (1970).

- Babiak, M., Gaff, M., Sikora, A., Hysek, &. #. 3. 5. 2. ;. Modulus of elasticity in three- and four-point bending of wood. Composite Structures. 204, 454-465 (2018).

- Song, S., Yovanovich, M. M. Relative contact pressure-Dependence on surface roughness and Vickers microhardness. Journal of Thermophysics and Heat Transfer. 2 (1), 43-47 (1988).

- Hays, C., Kendall, E. G. An analysis of Knoop microhardness. Metallography. 6 (4), 275-282 (1973).

- Hill, R., Storåkers, B., Zdunek, A. B. A theoretical study of the Brinell hardness test. Proceedings of the Royal Society of London. A. Mathematical and Physical Sciences. 423 (1865), 301-330 (1989).

- Oliver, W. C., Pharr, G. M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments. Journal of Materials Research. 7 (6), 1564-1583 (1992).

- Sakharova, N. A., Fernandes, J. V., Antunes, J. M., Oliveira, M. C. Comparison between Berkovich, Vickers and conical indentation tests: A three-dimensional numerical simulation study. International Journal of Solids and Structures. 46 (5), 1095-1104 (2009).

- Cohen, S. R., Kalfon-Cohen, E. Dynamic nanoindentation by instrumented nanoindentation and force microscopy: a comparative review. Beilstein Journal of Nanotechnology. 4 (1), 815-833 (2013).

- Saha, R., Nix, W. D. Effects of the substrate on the determination of thin film mechanical properties by nanoindentation. Acta Materialia. 50 (1), 23-38 (2002).

- Tsui, T. Y., Pharr, G. M. Substrate effects on nanoindentation mechanical property measurement of soft films on hard substrates. Journal of Materials Research. 14 (1), 292-301 (1999).

- Cao, G., Gao, H. Mechanical properties characterization of two-dimensional materials via nanoindentation experiments. Progress in Materials Science. 103, 558-595 (2019).

- Castellanos-Gomez, A., Singh, V., vander Zant, H. S. J., Steele, G. A. Mechanics of freely-suspended ultrathin layered materials. Annalen der Physik. 527 (1-2), 27-44 (2015).

- Cao, C., Sun, Y., Filleter, T. Characterizing mechanical behavior of atomically thin films: A review. Journal of Materials Research. 29 (3), 338-347 (2014).

- Lee, C., Wei, X., Kysar, J. W., Hone, J. Measurement of the elastic properties and intrinsic strength of monolayer graphene. Science. 321 (5887), 385-388 (2008).

- Elibol, K., et al. Visualising the strain distribution in suspended two-dimensional materials under local deformation. Scientific Reports. 6 (1), 28485 (2016).

- Castellanos-Gomez, A., et al. Mechanical properties of freely suspended atomically thin dielectric layers of mica. Nano Research. 5 (8), 550-557 (2012).

- Song, L., et al. Large scale growth and characterization of atomic hexagonal boron nitride layers. Nano Letters. 10 (8), 3209-3215 (2010).

- Castellanos-Gomez, A., et al. Elastic properties of freely suspended MoS2 nanosheets. Advanced Materials. 24 (6), 772-775 (2012).

- D'Costa, N. P., Hoh, J. H. Calibration of optical lever sensitivity for atomic force microscopy. Review of Scientific Instruments. 66 (10), 5096-5097 (1995).

- Wu, Y., et al. Evaluation of elastic modulus and hardness of crop stalks cell walls by nano-indentation. Bioresource Technology. 101 (8), 2867-2871 (2010).

- Barns, S., et al. Investigation of red blood cell mechanical properties using AFM indentation and coarse-grained particle method. BioMedical Engineering OnLine. 16 (1), 140 (2017).

- Hermanowicz, P., Sarna, M., Burda, K., Gabryś, H. AtomicJ: An open source software for analysis of force curves. Review of Scientific Instruments. 85 (6), 063703 (2014).

- Broitman, E. Indentation hardness measurements at macro-, micro-, and nanoscale: a critical overview. Tribology Letters. 65 (1), 23 (2016).

- Tiwari, A. . Nanomechanical Analysis of High Performance Materials. , (2015).

- Aggarwal, R. L., Ramdas, A. K. . Physical Properties of Diamond and Sapphire. , (2019).

- Boyd, E. J., Uttamchandani, D. Measurement of the anisotropy of Young's modulus in single-crystal silicon. Journal of Microelectromechanical Systems. 21 (1), 243-249 (2012).

- Harding, J. W., Sneddon, I. N. The elastic stresses produced by the indentation of the plane surface of a semi-infinite elastic solid by a rigid punch. Mathematical Proceedings of the Cambridge Philosophical Society. 41 (1), 16-26 (2008).

- Lin, D. C., Dimitriadis, E. K., Horkay, F. Robust strategies for automated AFM force curve analysis-I. Non-adhesive indentation of soft, inhomogeneous materials. Journal of Biomechanical Engineering. 129 (3), 430-440 (2006).

- Lin, D. C., Dimitriadis, E. K., Horkay, F. Robust strategies for automated AFM force curve analysis-II: Adhesion-influenced indentation of soft, elastic materials. Journal of Biomechanical Engineering. 129 (6), 904-912 (2007).

- Haile, S., Palmer, M., Otey, A. Potential of loblolly pine: switchgrass alley cropping for provision of biofuel feedstock. Agroforestry Systems. 90 (5), 763-771 (2016).

- Lu, X., et al. Biomass logistics analysis for large scale biofuel production: Case study of loblolly pine and switchgrass. Bioresource Technology. 183, 1-9 (2015).

- Susaeta, A., Lal, P., Alavalapati, J., Mercer, E., Carter, D. Economics of intercropping loblolly pine and switchgrass for bioenergy markets in the southeastern United States. Agroforestry Systems. 86 (2), 287-298 (2012).

- Garcia, R. Nanomechanical mapping of soft materials with the atomic force microscope: methods, theory and applications. Chemical Society Reviews. 49 (16), 5850-5884 (2020).

- Derjaguin, B. V., Muller, V. M., Toporov, Y. P. Effect of contact deformations on the adhesion of particles. Journal of Colloid and Interface Science. 53 (2), 314-326 (1975).

- Ciesielski, P. N., et al. Engineering plant cell walls: tuning lignin monomer composition for deconstructable biofuel feedstocks or resilient biomaterials. Green Chemistry. 16 (5), 2627-2635 (2014).

- Liu, K., Ostadhassan, M., Zhou, J., Gentzis, T., Rezaee, R. Nanoscale pore structure characterization of the Bakken shale in the USA. Fuel. 209, 567-578 (2017).

- Maryon, O. O., et al. Co-localizing Kelvin probe force microscopy with other microscopies and spectroscopies: selected applications in corrosion characterization of alloys. JoVE. (184), e64102 (2022).

- Eliyahu, M., Emmanuel, S., Day-Stirrat, R. J., Macaulay, C. I. Mechanical properties of organic matter in shales mapped at the nanometer scale. Marine and Petroleum Geology. 59, 294-304 (2015).

- Li, C., et al. Nanomechanical characterization of organic matter in the Bakken formation by microscopy-based method. Marine and Petroleum Geology. 96, 128-138 (2018).

- Bouzid, T., et al. The LINC complex, mechanotransduction, and mesenchymal stem cell function and fate. Journal of Biological Engineering. 13 (1), 68 (2019).

- Dupont, S., et al. Role of YAP/TAZ in mechanotransduction. Nature. 474 (7350), 179-183 (2011).

- Wang, S., et al. CCM3 is a gatekeeper in focal adhesions regulating mechanotransduction and YAP/TAZ signalling. Nature Cell Biology. 23 (7), 758-770 (2021).

- Sen, B., et al. Mechanical strain inhibits adipogenesis in mesenchymal stem cells by stimulating a durable β-catenin signal. Endocrinology. 149 (12), 6065-6075 (2008).

- Sen, B., et al. mTORC2 regulates mechanically induced cytoskeletal reorganization and lineage selection in marrow-derived mesenchymal stem cells. Journal of Bone and Mineral Research. 29 (1), 78-89 (2014).

- Sen, B., et al. Mechanically induced nuclear shuttling of β-catenin requires co-transfer of actin. Stem Cells. 40 (4), 423-434 (2022).

- Newberg, J., et al. Isolated nuclei stiffen in response to low intensity vibration. Journal of Biomechanics. 111, 110012 (2020).

- Ding, Y., Xu, G. -. K., Wang, G. -. F. On the determination of elastic moduli of cells by AFM based indentation. Scientific Reports. 7 (1), 45575 (2017).

- Khadka, N. K., Timsina, R., Rowe, E., O'Dell, M., Mainali, L. Mechanical properties of the high cholesterol-containing membrane: An AFM study. Biochimica et Biophysica Acta. Biomembranes. 1863 (8), 183625 (2021).

- Castellana, E. T., Cremer, P. S. Solid supported lipid bilayers: From biophysical studies to sensor design. Surface Science Reports. 61 (10), 429-444 (2006).

- Qian, L., Zhao, H. Nanoindentation of soft biological materials. Micromachines. 9 (12), 654 (2018).

- Pittenger, B., Yablon, D. Improving the accuracy of nanomechanical measurements with force-curve-based AFM techniques. Bruker Application Notes. 149, (2017).

- Vorselen, D., Kooreman, E. S., Wuite, G. J. L., Roos, W. H. Controlled tip wear on high roughness surfaces yields gradual broadening and rounding of cantilever tips. Scientific Reports. 6 (1), 36972 (2016).

- Bhaskaran, H., et al. Ultralow nanoscale wear through atom-by-atom attrition in silicon-containing diamond-like carbon. Nature Nanotechnology. 5 (3), 181-185 (2010).

- Giannazzo, F., Schilirò, E., Greco, G., Roccaforte, F. Conductive atomic force microscopy of semiconducting transition metal dichalcogenides and heterostructures. Nanomaterials. 10 (4), 803 (2020).

- Melitz, W., Shen, J., Kummel, A. C., Lee, S. Kelvin probe force microscopy and its application. Surface Science Reports. 66 (1), 1-27 (2011).

- Kazakova, O., et al. Frontiers of magnetic force microscopy. Journal of Applied Physics. 125 (6), 060901 (2019).

- Kim, H. -. J., Yoo, S. -. S., Kim, D. -. E. Nano-scale wear: A review. International Journal of Precision Engineering and Manufacturing. 13 (9), 1709-1718 (2012).

- Heath, G. R., et al. Localization atomic force microscopy. Nature. 594 (7863), 385-390 (2021).

- Strahlendorff, T., Dai, G., Bergmann, D., Tutsch, R. Tip wear and tip breakage in high-speed atomic force microscopes. Ultramicroscopy. 201, 28-37 (2019).

- Lantz, M. A., et al. Wear-resistant nanoscale silicon carbide tips for scanning probe applications. Advanced Functional Materials. 22 (8), 1639-1645 (2012).

- Khurshudov, A. G., Kato, K., Koide, H. Wear of the AFM diamond tip sliding against silicon. Wear. 203, 22-27 (1997).

- Villarrubia, J. S. Algorithms for scanned probe microscope image simulation, surface reconstruction, and tip estimation. Journal of Research of the National Institute of Standards and Technology. 102 (4), 425 (1997).

- Kain, L., et al. Calibration of colloidal probes with atomic force microscopy for micromechanical assessment. Journal of the Mechanical Behavior of Biomedical Materials. 85, 225-236 (2018).

- Slattery, A. D., Blanch, A. J., Quinton, J. S., Gibson, C. T. Accurate measurement of Atomic Force Microscope cantilever deflection excluding tip-surface contact with application to force calibration. Ultramicroscopy. 131, 46-55 (2013).

- Dobrovinskaya, E. R., Lytvynov, L. A., Pishchik, V. . Sapphire: Material, Manufacturing, Applications. , (2009).

- te Riet, J., et al. Interlaboratory round robin on cantilever calibration for AFM force spectroscopy. Ultramicroscopy. 111 (12), 1659-1669 (2011).

- Pratt, J. R., Shaw, G. A., Kumanchik, L., Burnham, N. A. Quantitative assessment of sample stiffness and sliding friction from force curves in atomic force microscopy. Journal of Applied Physics. 107 (4), 044305 (2010).

- Slattery, A. D., Blanch, A. J., Quinton, J. S., Gibson, C. T. Calibration of atomic force microscope cantilevers using standard and inverted static methods assisted by FIB-milled spatial markers. Nanotechnology. 24 (1), 015710 (2012).

- Higgins, M. J., et al. Noninvasive determination of optical lever sensitivity in atomic force microscopy. Review of Scientific Instruments. 77 (1), 013701 (2006).

- Lévy, R., Maaloum, M. Measuring the spring constant of atomic force microscope cantilevers: thermal fluctuations and other methods. Nanotechnology. 13 (1), 33-37 (2001).

- Sikora, A. Quantitative normal force measurements by means of atomic force microscopy towards the accurate and easy spring constant determination. Nanoscience and Nanometrology. 2 (1), 8-29 (2016).

- Ohler, B. Cantilever spring constant calibration using laser Doppler vibrometry. Review of Scientific Instruments. 78 (6), 063701 (2007).

- Gates, R. S., Pratt, J. R. Accurate and precise calibration of AFM cantilever spring constants using laser Doppler vibrometry. Nanotechnology. 23 (37), 375702 (2012).

- Cleveland, J. P., Manne, S., Bocek, D., Hansma, P. K. A nondestructive method for determining the spring constant of cantilevers for scanning force microscopy. Review of Scientific Instruments. 64 (2), 403-405 (1993).

- Sader, J. E., Chon, J. W. M., Mulvaney, P. Calibration of rectangular atomic force microscope cantilevers. Review of Scientific Instruments. 70 (10), 3967-3969 (1999).

- Sader, J. E., et al. Spring constant calibration of atomic force microscope cantilevers of arbitrary shape. Review of Scientific Instruments. 83 (10), 103705 (2012).

- Sader, J. E. Frequency response of cantilever beams immersed in viscous fluids with applications to the atomic force microscope. Journal of Applied Physics. 84 (1), 64-76 (1998).

- Sader, J. E., Pacifico, J., Green, C. P., Mulvaney, P. General scaling law for stiffness measurement of small bodies with applications to the atomic force microscope. Journal of Applied Physics. 97 (12), 124903 (2005).

- Mendels, D. -. A., et al. Dynamic properties of AFM cantilevers and the calibration of their spring constants. Journal of Micromechanics and Microengineering. 16 (8), 1720-1733 (2006).

- Gao, S., Brand, U. In-situ nondestructive characterization of the normal spring constant of AFM cantilevers. Measurement Science and Technology. 25 (4), 044014 (2014).

- Gibson, C. T., Watson, G. S., Myhra, S. Determination of the spring constants of probes for force microscopy/spectroscopy. Nanotechnology. 7 (3), 259-262 (1996).

- Gates, R. S., Pratt, J. R. Prototype cantilevers for SI-traceable nanonewton force calibration. Measurement Science and Technology. 17 (10), 2852-2860 (2006).

- Neumeister, J. M., Ducker, W. A. Lateral, normal, and longitudinal spring constants of atomic force microscopy cantilevers. Review of Scientific Instruments. 65 (8), 2527-2531 (1994).

- Kim, M. S., Choi, I. M., Park, Y. K., Kang, D. I. Atomic force microscope probe calibration by use of a commercial precision balance. Measurement. 40 (7), 741-745 (2007).

- Kim, M. -. S., Choi, J. -. H., Park, Y. -. K., Kim, J. -. H. Atomic force microscope cantilever calibration device for quantified force metrology at micro- or nano-scale regime: the nano force calibrator (NFC). Metrologia. 43 (5), 389-395 (2006).

- Tian, Y., et al. A novel method and system for calibrating the spring constant of atomic force microscope cantilever based on electromagnetic actuation. Review of Scientific Instruments. 89 (12), 125119 (2018).

- Clifford, C. A., Seah, M. P. The determination of atomic force microscope cantilever spring constants via dimensional methods for nanomechanical analysis. Nanotechnology. 16 (9), 1666-1680 (2005).

- Chen, B. -. Y., Yeh, M. -. K., Tai, N. -. H. Accuracy of the spring constant of atomic force microscopy cantilevers by finite element method. Analytical Chemistry. 79 (4), 1333-1338 (2007).

- Mick, U., Eichhorn, V., Wortmann, T., Diederichs, C., Fatikow, S. Combined nanorobotic AFM/SEM system as novel toolbox for automated hybrid analysis and manipulation of nanoscale objects. 2010 IEEE International Conference on Robotics and Automation. , 4088-4093 (2010).

- Kim, M. -. S., Choi, J. -. H., Kim, J. -. H., Park, Y. -. K. Accurate determination of spring constant of atomic force microscope cantilevers and comparison with other methods. Measurement. 43 (4), 520 (2010).

- Zhang, G., Wei, Z., Ferrell, R. E. Elastic modulus and hardness of muscovite and rectorite determined by nanoindentation. Applied Clay Science. 43 (2), 271-281 (2009).

- Bobko, C. P., Ortega, J. A., Ulm, F. -. J. Comment on "Elastic modulus and hardness of muscovite and rectorite determined by nanoindentation by G. Zhang, Z. Wei and R.E. Ferrell. Applied Clay Science. 46 (4), 425-428 (2009).

- Zhang, G., Wei, Z., Ferrell, R. E. Reply to the Comment on "Elastic modulus and hardness of muscovite and rectorite determined by nanoindentation" by G. Zhang, Z. Wei and R. E. Ferrell. Applied Clay Science. 46 (4), 429-432 (2009).

- Jin, D. W., et al. Thermal stability and Young's modulus of mechanically exfoliated flexible mica. Current Applied Physics. 18 (12), 1486-1491 (2018).

- Xiao, J., et al. Anisotropic friction behaviour of highly oriented pyrolytic graphite. Carbon. 65, 53-62 (2013).

- Hertz, H. Ueber die Berührung fester elastischer Körper. Journal für die reine und angewandte Mathematik. 1882 (92), 156-171 (1882).

- Johnson, K. L., Kendall, K., Roberts, A. D., Tabor, D. Surface energy and the contact of elastic solids. Proceedings of the Royal Society of London. A. Mathematical and Physical Sciences. 324 (1558), 301-313 (1971).

- Muller, V. M., Derjaguin, B. V., Toporov, Y. P. On two methods of calculation of the force of sticking of an elastic sphere to a rigid plane. Colloids and Surfaces. 7 (3), 251-259 (1983).

- Maugis, D. Adhesion of spheres: The JKR-DMT transition using a dugdale model. Journal of Colloid and Interface Science. 150 (1), 243-269 (1992).

- Muller, V. M., Yushchenko, V. S., Derjaguin, B. V. On the influence of molecular forces on the deformation of an elastic sphere and its sticking to a rigid plane. Journal of Colloid and Interface Science. 77 (1), 91-101 (1980).

- Muller, V. M., Yushchenko, V. S., Derjaguin, B. V. General theoretical consideration of the influence of surface forces on contact deformations and the reciprocal adhesion of elastic spherical particles. Journal of Colloid and Interface Science. 92 (1), 92-101 (1983).

- Johnson, K. L., Greenwood, J. A. An adhesion map for the contact of elastic spheres. Journal of Colloid and Interface Science. 192 (2), 326-333 (1997).

- Shi, X., Zhao, Y. -. P. Comparison of various adhesion contact theories and the influence of dimensionless load parameter. Journal of Adhesion Science and Technology. 18 (1), 55-68 (2004).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiDaha Fazla Makale Keşfet

This article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır